CNC kontrol panolarının doğru şekilde kablolanması, güvenilir endüstriyel otomasyon sistemlerinin temel taşıdır. Modern üretim ortamları, işleme operasyonları üzerinde hassas kontrol gerektirir ve bu sistemleri destekleyen elektrik altyapısı, ayrıntılara özenle dikkat edilerek tasarlanmalıdır. CNC kontrol paneli kablolama ilkelerinin temel prensiplerini anlamak, zorlu endüstriyel uygulamalarda optimal performans, güvenlik uyumu ve uzun vadeli işletme güvenilirliği sağlar.

Modern CNC sistemlerinin karmaşıklığı, elektrik tasarım ve uygulamalarında sistematik yaklaşımlar gerektirir. Güç dağıtımından sinyal yönlendirmeye kadar, kablolama altyapısının her yönü genel sistem performansına katkıda bulunur. Üreticiler, çoklu alt sistemleri entegre eden gelişmiş kontrol mimarilerine giderek daha fazla güveniyorlar ve bu da doğru kablolama uygulamalarını daha önceki zamanlara göre çok daha önemli hale getiriyor.

Kontrol panosu kablolamasının profesyonel bir şekilde uygulanması, üretim verimliliği, bakım gereksinimleri ve operasyonel güvenlik üzerinde doğrudan etkili olur. Doğru elektrik tasarımı uygulamalarına yatırım yapan kuruluşlar genellikle planlanmamış durma sürelerinde azalma, sorun giderme süresinde kısalma ve toplam ekipman etkinliğinde iyileşme yaşarlar. Kaliteli kablolama uygulamalarına yapılan başlangıçtaki yatırım, ekipmanın kullanım ömrü boyunca avantaj sağlar.

Temel Tasarım İlkeleri

Güç Dağıtım Mimarisi

CNC kontrol panelleri içinde etkili güç dağıtımının başlangıcı, farklı sistem bileşenlerinin gerektirdiği çeşitli voltaj seviyelerini anlamaktan geçer. Birincil güç devreleri genellikle motor sürücüler ve ana sistem gücü için yüksek voltajlarda çalışırken, kontrol devreleri lojik işlemler ve sensör arayüzleri için düşük voltajlar gerektirir. Bu güç seviyelerinin uygun şekilde ayrıştırılması, girişimleri önler ve tüm sistem fonksiyonlarında güvenilir çalışmayı sağlar.

Uygun devre kesicilerin, sigortaların ve ayırma anahtarlarının seçilmesi, güç dağıtım tasarımı açısından kritik bir unsurdur. Bu koruma cihazları, bağlı ekipmanın normal çalışmasına izin verirken yeterli korumayı sağlayacak şekilde doğru boyutlandırılmış olmalıdır. Farklı koruma seviyeleri arasındaki koordinasyon, arızaların sistemin tamamında gereksiz kesintilere neden olmadan uygun seviyede giderilmesini sağlar.

Kontrol panelleri içindeki topraklama sistemleri, hem güvenlik hem de sinyal bütünlüğünü korumak için dikkatli bir şekilde değerlendirilmelidir. İyi tasarlanmış bir topraklama şeması, arıza akımları için çoklu yollar sağlarken hassas kontrol devrelerine gürültü sokabilecek toprak döngülerini en aza indirir. Ekipman topraklaması, sinyal topraklaması ve ekranlama stratejilerinin entegrasyonu, kesin kontrol işlemlerinin yapılmasına olanak tanıyan sağlam bir elektrik ortamı oluşturur.

Sinyal Yönlendirme Stratejileri

Kontrol sinyali yönlendirmesi, sistem çalışmasını bozabilecek elektromanyetik girişimleri önlemek için güç devrelerinden dikkatli bir şekilde ayrılmalıdır. Ayrı kablo kanalları, borular veya panel bölümleri aracılığıyla fiziksel ayrım, sistem boyunca sinyal bütünlüğünün korunmasına yardımcı olur. Duyarlı analog sinyaller için ekranlı kabloların kullanılması, dış girişim kaynaklarına karşı ek koruma sağlar.

CNC sistemlerindeki dijital iletişim ağları, kablo seçimi ve yönlendirilmesi açısından özel dikkat gerektirir. Modern otomasyon sistemlerinde kullanılan yüksek hızlı haberleşme protokolleri, kablo kalitesine, sonlandırma uygulamalarına ve elektromanyetik ortama karşı duyarlıdır. Bu ağların doğru şekilde uygulanması, kontrol bileşenleri arasındaki veri iletiminin güvenilir olmasını sağlar ve sistem performansını etkileyebilecek iletişim hatalarını azaltır.

Acil durdurma devreleri, bağımsız kablolama yolları ve hatasız çalışma prensiplerini gerektiren kritik bir güvenlik sistemidir. Bu devreler arıza durumlarında bile işlevselliğini korumalıdır ve aktive edildiğinde tehlikeli sistem bileşenlerinden enerjiyi kesmelidir. Acil durdurma sistemlerinin kablolaması katı güvenlik standartlarına uyar ve sürekli etkinliğini sağlamak için düzenli test edilmelidir.

Bileşen Entegrasyon Teknikleri

PLC ve Kontrolcü Bağlantıları

Modern CNC sistemleri, hassas kablolama bağlantıları gerektiren programlanabilir mantık denetleyicilere ve özel hareket denetleyicilere büyük ölçüde bağımlıdır. Bu cihazlar genellikle makine sistemi boyunca yer alan saha cihazlarıyla iletişim kuran çoklu giriş ve çıkış modüllerine sahiptir. Uygun sonlandırma teknikleri ve kablo yönetimi uygulamaları, imalat ortamlarında yaygın olan titreşim ve çevresel koşullara dayanabilen güvenilir bağlantılar sağlar.

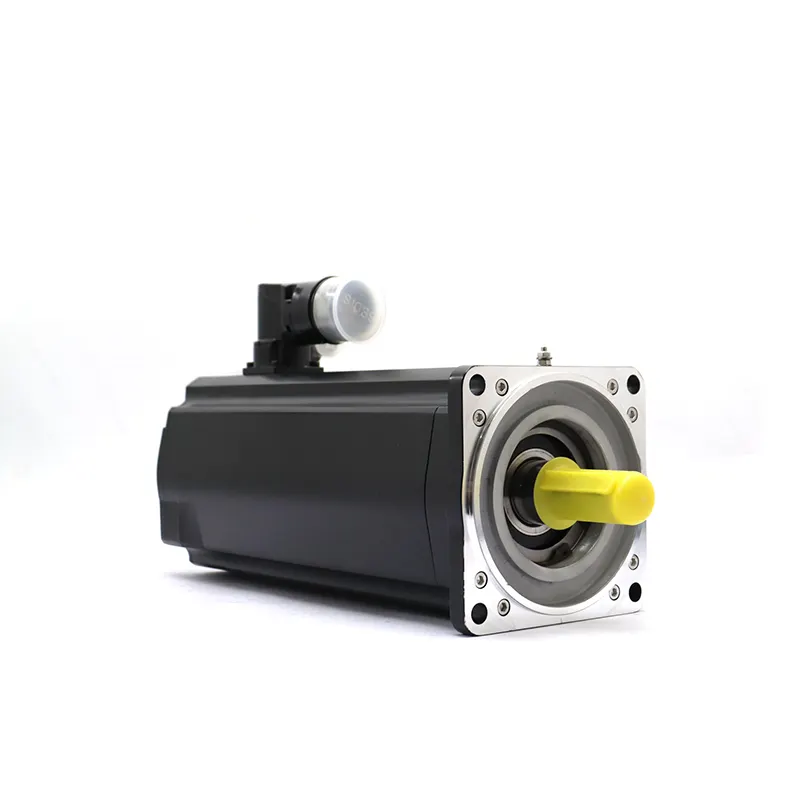

Servo sürücülerin ve adım motor denetleyicilerin entegrasyonu, güç ve sinyal kablolama uygulamalarına dikkatli bir şekilde dikkat edilmesini gerektirir. Yüksek akım taşıyan motor devreleri uygun şekilde boyutlandırılmalı ve korunmalıdır, aynı zamanda enkoder geri bildirim sinyalleri pozisyon doğruluğunu korumak için ekranlı kablolarla bağlanmalıdır. Güç elektroniği ile kontrol sistemleri arasındaki koordinasyon, hem elektriksel hem de mekanik gereksinimleri göz önünde bulunduran sistematik kablolama yaklaşımları gerektirir.

Giriş/çıkış genişleme modülleri, merkezi kontrol sistemlerinin yeteneklerini artırır ancak ek kablolama karmaşıklığı getirir. Bu modüller genellikle belirli kablo türlerini ve sonlandırma prosedürlerini gerektiren standartlaştırılmış haberleşme protokolleri üzerinden bağlanır. Farklı G/Ç teknolojilerinin gereksinimlerini anlamak, sistemin genel performansını zayıflatmadan sistem yeteneklerinin güvenilir bir şekilde genişletilmesini sağlar.

Güvenlik sistemi uygulaması

Güvenlik dereceli bileşenler CNC kontrol paneli kablolaması sistemleri, sistem ömrü boyunca güvenlik bütünlük seviyelerini koruyan özel kablolama uygulamaları gerektirir. Bu bileşenler genellikle yedekli devrelere, tanısal özelliklere ve güvenlik sertifikasının korunması için kesin olarak uygulanması gereken özel bağlantı gereksinimlerine sahiptir. Güvenlik devrelerinin dokümantasyonu ve testi, standart kontrol devrelerine kıyasla daha fazla titizlik gerektirir.

Işık perdeleri, emniyet anahtarları ve diğer koruyucu cihazlar, özel kablaj ağları aracılığıyla genel emniyet sisteminin bir parçası haline gelir. Bu cihazlara ait çıkışlar genellikle hem emniyet hem de teşhis bilgilerini kontrol sistemine sağlar. Bu cihazların doğru şekilde kablolanması, emniyet fonksiyonlarının güvenilir şekilde çalışmasını ve bakım faaliyetleri için kullanışlı teşhis bilgileri sunulmasını sağlar.

Emniyet rölesi modülleri ve yapılandırılabilir emniyet denetleyicileri, emniyet derecelerini ve işlevselliğini korumak için dikkatli kablaj gerektirir. Bu cihazlarda genellikle sorun giderme ve bakım faaliyetlerine yardımcı olan çıkarılabilir terminal blokları ve teşhis göstergeleri bulunur. Bu bileşenlerin genel kontrol sistemine entegrasyonu, hem emniyet gereksinimlerinin hem de işlevsel özelliklerin anlaşılmasıyla sağlanır.

En İyi Kurulum Uygulamalar

Kablo Yönetimi Sistemleri

Kontrol panelleri içinde profesyonel kablo yönetimi, CNC sistemlerinin hem işlevselliğini hem de bakım kolaylığını artırır. Kablo yönlendirmesine yönelik yapılandırılmış yaklaşımlar, tıkanıklığı azaltır, hava akışını iyileştirir ve gelecekteki değişiklikler veya arıza giderme işlemlerini kolaylaştırır. Kablo kanalları, kablo yolları ve esnek boruların kullanımı, güç ve kontrol devreleri arasında uygun ayrımı korurken farklı kablo türleri için düzenli hatlar sağlar.

Kablolar ve terminal noktalar için etiketleme sistemleri, karmaşık kontrol panellerinin bakım kolaylığını büyük ölçüde artırır. Sistem dokümantasyonuyla ilişkili sistematik etiketleme yöntemleri, teknisyenlerin arıza giderme veya değişiklik işlemleri sırasında devreleri hızlıca tanımlamasını sağlar. Modern etiketleme teknolojileri, endüstriyel uygulamalarda yaygın olan çevresel koşullara dayanıklı kimliklendirme sunar.

Kontrol panellerine giren ve çıkan kablolar için çekme gevşetme ve mekanik koruma, titreşim, hareket ve çevresel faktörlere bağlı hasarlardan korunmayı sağlar. Kablo glandlarının, esnek boruların ve çekme gevşetme cihazlarının doğru seçimi ve montajı, elektrik bağlantılarını korur ve panel muhafazalarının bütünlüğünü korur. Bu mekanik hususlar, panellerin titreşime veya harekete maruz kalabileceği uygulamalarda özellikle önemlidir.

Test ve Devreye Alma Prosedürleri

Kontrol paneli devreye alma sırasında sistematik test prosedürleri, tesisatın tasarım spesifikasyonlarına ve güvenlik gereksinimlerine uygun olduğunu doğrular. Bu prosedürler genellikle süreklilik testi, yalıtım direnci ölçümleri ve tüm devrelerin fonksiyonel doğrulamasını içerir. Test sonuçlarının dokümante edilmesi, gelecekteki bakım faaliyetleri için bir temel oluşturur ve sistem çalışmasını etkileyebilecek potansiyel sorunların erken tespit edilmesine yardımcı olur.

Devreye alma aktiviteleri, temel elektrik testlerinin ötesine geçerek iletişim ağlarının, güvenlik sistemlerinin ve entegre işlevselliğin doğrulanmasını içerir. Bu kapsamlı testler, tüm sistem bileşenlerinin tasarlandığı gibi birlikte çalıştığından ve güvenlik sistemlerinin çeşitli arıza durumlarına uygun şekilde tepki verdiğinden emin olur. Devreye alma konusundaki sistematik yaklaşım, üretim işletmesi sırasında sorun çıkma olasılığını azaltır.

Devreye alma sırasında performans doğrulama, sistem yanıt sürelerinin, pozisyonlama sistemlerinin doğruluğunun ve farklı alt sistemler arasındaki genel koordinasyonun test edilmesini içerir. Bu testler, kablolama altyapısının amaçlanan sistem performansını desteklediğini doğrular ve üretimi etkileyebilecek herhangi bir sınırlamayı belirler. Performans özelliklerinin dokümante edilmesi, sürekli iyileştirme çabaları için değerli bilgiler sağlar.

Bakım ve Sorun Giderme

Önleyici Bakım Stratejileri

Kabloların bağlantılarının düzenli olarak kontrol edilmesi, sistemin arızalanmasına neden olabilecek potansiyel sorunların önceden tespit edilmesine yardımcı olur. Bu kontroller genellikle terminallerin sıkılığı, kablo durumu ve aşırı ısınma veya korozyon belirtileri üzerinde odaklanır. Termal görüntüleme teknikleri, gevşek bağlantıları veya aşırı yüklenmiş devreleri gösteren sıcak noktaları tespit edebilir ve beklenmedik kesintilerin önlenmesine olanak tanıyan proaktif bakımı mümkün kılar.

Kontrol panelleri içindeki çevresel faktörler, zamanla kablolama bileşenlerinin ve bağlantıların bozulmasına neden olabilir. Toz birikimi, sıcaklık dalgalanmaları ve nem değişiklikleri elektrikli bileşenlerin yaşlanmasına katkıda bulunur. Düzenli temizlik ve çevresel izleme, kontrol paneli kablolama sistemlerinin güvenilir çalışması için optimal koşulların korunmasına yardımcı olur.

Dokümantasyon bakımı, kontrol sistemlerine değişiklikler yapıldıkça kablo şemalarının ve sistem bilgilerinin güncel kalmasını sağlar. Güncel olmayan dokümantasyon, arıza giderme süresini önemli ölçüde artırır ve bakım faaliyetleri sırasında güvenlik riskleri oluşturur. Dokümantasyon yönetiminde sistematik yaklaşımlar, sistem ömrü boyunca doğru kayıtların korunmasına yardımcı olur.

Teşhis Teknikleri

Modern teşhis araçları, karmaşık CNC kontrol paneli kablolama sistemlerinin arızalarını giderme yeteneğini büyük ölçüde artırır. Dijital multimetreler, osiloskoplar ve özel iletişim analizörleri, sistem çalışması hakkında ayrıntılı bilgi sağlar ve sorunların kaynağını hızlı bir şekilde belirleyebilir. Bu araçların etkili bir şekilde nasıl kullanılacağını bilmek, arıza giderme süresini azaltır ve problem teşhisinin doğruluğunu artırır.

İletişim ağı teşhisleri, yüksek hızlı dijital sistemlerdeki sorunları belirlemek için özel bilgi ve araçlar gerektirir. Ağ analizörleri ve protokole özgü tanılama araçları, sistemin performansını etkileyebilecek iletişim hatalarını, zamanlama problemlerini ve ağ tıkanıklığı sorunlarını tespit edebilir. Sistemler daha fazla birbirine bağlandıkça ve dijital iletişimden daha fazla bağımlı hale geldikçe bu tanımlama yetenekleri giderek daha önemli hale gelmektedir.

Sistematik arıza giderme yaklaşımları, teknisyenlerin CNC kontrol sistemlerindeki kablolama ile ilgili sorunları verimli bir şekilde tanımlamasına ve çözmesine yardımcı olur. Bu yaklaşımlar genellikle sistem dokümantasyonunun ve son yapılan değişikliklerin gözden geçirilmesiyle başlar, ardından farklı sistem bileşenlerinin sistematik olarak test edilmesiyle devam eder. Tanı akış şemalarının ve arıza giderme kılavuzlarının kullanılması, sorun çözme süreçlerinde tüm olası nedenlerin dikkate alınmasını sağlar.

SSS

CNC kontrol panolarını kablolarken en önemli güvenlik hususları nelerdir

CNC kontrol paneli kablolaması için güvenlik önlemleri arasında uygun topraklama sistemleri, acil durdurma devresi uygulaması ve elektrik kodlarına ve standartlara uyum bulunur. Tüm güç devreleri, uygun boyutlandırılmış aşırı akım cihazlarıyla korunmalı ve güvenlik seviyelerini korumak için üretici özelliklerine göre güvenlik dereceli bileşenlerin kablolaması yapılmalıdır. Ayrıca, kurulum ve bakım faaliyetleri sırasında uygun kilitlenme/etiketleme prosedürlerine uyulmalıdır.

CNC kontrol sistemlerinde elektromanyetik girişimi nasıl önlerim

Elektromanyetik girişimi önlemek, güç ve kontrol devrelerinin dikkatli bir şekilde ayrılması, hassas sinyaller için ekranlı kabloların kullanılması ve uygun topraklama teknikleri gerektirir. Farklı devre türleri arasındaki kuplajı en aza indirmek için özel kablo kanalları veya borular aracılığıyla fiziksel ayrım yapılması yardımcı olur. Ekranlı kablolar, ekran bağlantısının 360 derece sağlanacağı şekilde düzgün şekilde sonlandırılmalı ve topraklama sistemleri, etkili gürültü azaltımı sağlarken toprak döngülerini en aza indirecek şekilde tasarlanmalıdır.

Farklı CNC kontrol uygulamaları için hangi kablo türleri önerilir

Kablo seçimi, belirli uygulamaya ve çevresel koşullara bağlıdır. Güç devreleri genellikle sabit tesisatlar için THHN veya benzeri bina kablosu gerektirirken, esnek uygulamalar SO veya benzeri taşınabilir kablo türlerini gerektirebilir. Kontrol devreleri genellikle analog sinyaller için ekranlı bükümlü çift kablolar ve dijital ağlar için özel iletişim kablolarını kullanır. Sıcaklık, kimyasal etkilenme ve esneklik gereksinimleri gibi çevresel faktörler, belirli uygulamalar için uygun kablo türünün seçimini etkiler.

CNC kontrol paneli kablolaması ne sıklıkla kontrol edilmeli ve bakımı yapılmalı

Denetim sıklığı, çalışma ortamına ve sistemin kritikliğine bağlıdır ancak çoğu endüstriyel uygulama üç ayda bir yapılan görsel denetimlerden ve yıllık kapsamlı elektrik testlerinden faydalanır. Yüksek titreşimli veya zorlu ortamlar daha sık denetim gerektirebilirken, temiz ortamlarda detaylı denetimler arasındaki süreler uzatılabilir. Potansiyel bağlantı sorunlarını tespit etmek için termal görüntüleme araştırmaları yılda bir kez yapılmalıdır ve planlanmış bakım aralığı ne olursa olsun aşırı ısınma, korozyon veya fiziksel hasar belirtileri hemen giderilmelidir.