A correta fiação dos painéis de controle CNC constitui a base de sistemas confiáveis de automação industrial. Ambientes modernos de manufatura exigem controle preciso sobre operações de usinagem, e a infraestrutura elétrica que suporta esses sistemas deve ser projetada com atenção meticulosa aos detalhes. Compreender os princípios fundamentais da fiação de painéis de controle CNC garante desempenho ideal, conformidade com normas de segurança e confiabilidade operacional a longo prazo em aplicações industriais exigentes.

A complexidade dos sistemas modernos de CNC exige abordagens sistemáticas para o projeto e implementação elétrica. Da distribuição de energia ao roteamento de sinais, cada aspecto da infraestrutura de fiação contribui para o desempenho geral do sistema. Os fabricantes dependem cada vez mais de arquiteturas de controle sofisticadas que integram múltiplos subsistemas, tornando as práticas adequadas de fiação mais críticas do que nunca.

A implementação profissional da fiação do painel de controle impacta diretamente a eficiência da produção, os requisitos de manutenção e a segurança operacional. Organizações que investem em boas práticas de projeto elétrico normalmente experimentam menos paradas não planejadas, tempo reduzido de solução de problemas e maior eficácia geral dos equipamentos. O investimento inicial em práticas de fiação de qualidade gera benefícios ao longo de todo o ciclo de vida do equipamento.

Princípios Fundamentais de Projeto

Arquitetura de Distribuição de Energia

A distribuição eficaz de energia em painéis de controle CNC começa com o entendimento dos diversos níveis de tensão exigidos pelos diferentes componentes do sistema. Os circuitos de potência primários normalmente operam em tensões mais altas para acionamentos de motores e alimentação principal do sistema, enquanto os circuitos de controle requerem tensões mais baixas para operações lógicas e interfaces de sensores. A correta segregação desses níveis de tensão evita interferências e garante um funcionamento confiável em todas as funções do sistema.

A seleção de disjuntores, fusíveis e chaves desconectadoras adequados constitui um aspecto crítico no projeto da distribuição de energia. Esses dispositivos de proteção devem ser dimensionados corretamente para fornecer proteção adequada, ao mesmo tempo que permitem o funcionamento normal dos equipamentos conectados. A coordenação entre os diferentes níveis de proteção assegura que falhas sejam eliminadas no nível apropriado, sem causar desligamentos generalizados desnecessários no sistema.

Os sistemas de aterramento em painéis de controle exigem uma análise cuidadosa para garantir tanto a segurança quanto a integridade dos sinais. Um esquema de aterramento bem projetado oferece múltiplos caminhos para correntes de falha, ao mesmo tempo que minimiza laços de terra que podem introduzir ruídos em circuitos de controle sensíveis. A integração de estratégias de aterramento de equipamentos, aterramento de sinais e blindagem cria um ambiente elétrico robusto para operações de controle precisas.

Estratégias de Roteamento de Sinais

O roteamento de sinais de controle exige uma separação cuidadosa dos circuitos de potência para evitar interferências eletromagnéticas que possam interromper o funcionamento do sistema. A separação física por meio de bandejas de cabos dedicadas, eletrodutos ou compartimentos no painel ajuda a manter a integridade dos sinais em todo o sistema. O uso de cabos blindados para sinais analógicos sensíveis fornece proteção adicional contra fontes externas de interferência.

As redes de comunicação digital dentro dos sistemas CNC exigem consideração especial na seleção e roteamento de cabos. Os protocolos de comunicação de alta velocidade utilizados nos sistemas modernos de automação são sensíveis à qualidade dos cabos, às práticas de terminação e ao ambiente eletromagnético. A implementação adequada dessas redes garante a transmissão confiável de dados entre os componentes de controle e reduz erros de comunicação que podem afetar o desempenho do sistema.

Os circuitos de parada de emergência representam um sistema crítico de segurança que exige caminhos de fiação independentes e princípios de design à prova de falhas. Esses circuitos devem manter sua funcionalidade mesmo em condições de falha e devem ser projetados para remover a energia de componentes perigosos do sistema quando acionados. A fiação dos sistemas de parada de emergência segue rigorosas normas de segurança e requer testes regulares para garantir a eficácia contínua.

Técnicas de Integração de Componentes

Conexões de CLP e Controladores

Os sistemas CNC modernos dependem fortemente de controladores lógicos programáveis e controladores de movimento especializados que exigem conexões de fiação precisas. Esses dispositivos geralmente possuem vários módulos de entrada e saída que se conectam a dispositivos de campo em todo o sistema da máquina. Técnicas adequadas de terminação e práticas de gerenciamento de cabos garantem conexões confiáveis, capazes de suportar as vibrações e condições ambientais comuns em ambientes de manufatura.

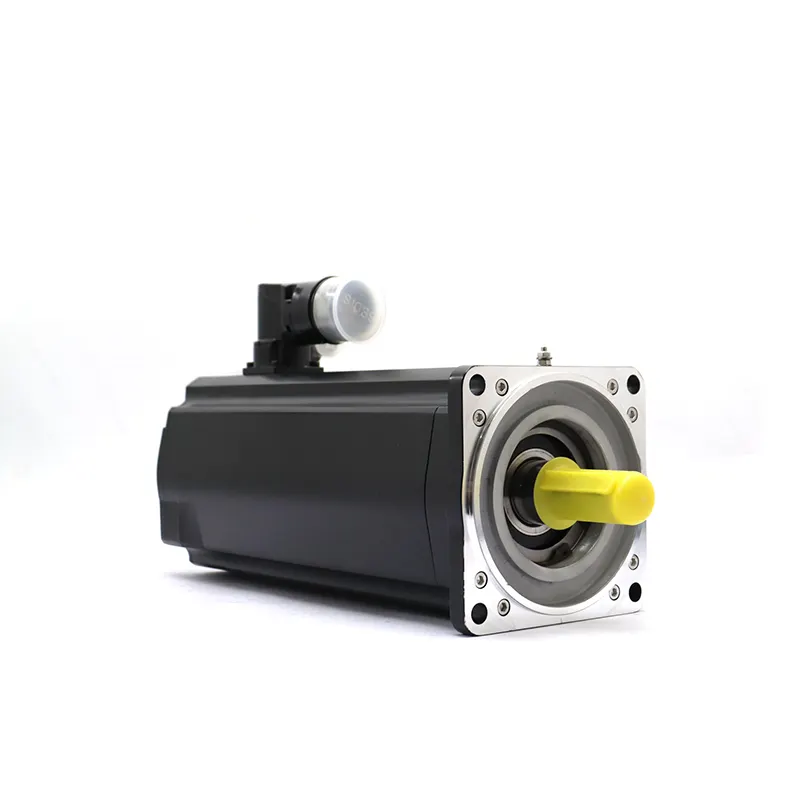

A integração de drives servo e controladores de motores de passo exige atenção cuidadosa às práticas de fiação de potência e sinal. Os circuitos de motor de alta corrente devem ser dimensionados e protegidos adequadamente, enquanto os sinais de feedback do codificador exigem cabos blindados para manter a precisão de posição. A coordenação entre eletrônicos de potência e sistemas de controle demanda abordagens sistemáticas de fiação que considerem tanto os requisitos elétricos quanto mecânicos.

Os módulos de expansão de entrada/saída ampliam a capacidade dos sistemas de controle central, mas introduzem uma complexidade adicional na fiação. Esses módulos normalmente se conectam por meio de protocolos de comunicação padronizados que exigem tipos específicos de cabos e procedimentos de terminação. Compreender os requisitos das diferentes tecnologias de E/S garante uma expansão confiável das capacidades do sistema sem comprometer o desempenho geral.

Implementação do sistema de segurança

Componentes com classificação de segurança em Fiação do painel de controle CNC exigem práticas especializadas de fiação que mantenham os níveis de integridade de segurança durante todo o ciclo de vida do sistema. Esses componentes frequentemente possuem circuitos redundantes, capacidades de diagnóstico e requisitos específicos de conexão que devem ser seguidos rigorosamente para manter a certificação de segurança. A documentação e os testes de circuitos de segurança exigem maior rigor em comparação com circuitos de controle padrão.

Cortinas de luz, interruptores de segurança e outros dispositivos de proteção integram-se ao sistema de segurança geral por meio de redes de fiação dedicadas. Esses dispositivos normalmente possuem múltiplas saídas que fornecem informações de segurança e diagnóstico ao sistema de controle. Uma fiação adequada desses dispositivos garante que as funções de segurança operem de forma confiável, ao mesmo tempo que fornece informações úteis para atividades de manutenção.

Módulos de relés de segurança e controladores de segurança configuráveis exigem uma fiação cuidadosa para manter suas classificações de segurança e funcionalidade. Esses dispositivos frequentemente possuem blocos terminais removíveis e indicadores de diagnóstico que auxiliam na resolução de problemas e nas atividades de manutenção. A integração desses componentes ao sistema de controle geral exige compreensão tanto dos requisitos de segurança quanto das especificações funcionais.

Melhores Práticas de Instalação

Sistemas de Gerenciamento de Cabos

A gestão profissional de cabos dentro de painéis de controle melhora tanto a funcionalidade quanto a manutenibilidade de sistemas CNC. Abordagens estruturadas para roteamento de cabos reduzem congestionamentos, melhoram o fluxo de ar e facilitam modificações futuras ou atividades de solução de problemas. O uso de bandejas portacabos, canaletas e eletrodutos flexíveis oferece caminhos organizados para diferentes tipos de cabos, mantendo ao mesmo tempo a separação adequada entre circuitos de potência e de controle.

Sistemas de rotulagem para cabos e pontos terminais aumentam significativamente a facilidade de manutenção de painéis de controle complexos. Abordagens sistemáticas de rotulagem que se correlacionam com a documentação do sistema permitem que técnicos identifiquem rapidamente os circuitos durante atividades de solução de problemas ou modificações. Tecnologias modernas de rotulagem fornecem identificação durável que resiste às condições ambientais comuns em aplicações industriais.

A proteção contra tração e a proteção mecânica para cabos que entram e saem de painéis de controle evitam danos causados por vibração, movimento e fatores ambientais. A seleção e instalação adequadas de passagens de cabos, eletrodutos flexíveis e dispositivos de alívio de tração protegem as conexões elétricas e mantêm a integridade das carcaças dos painéis. Essas considerações mecânicas são particularmente importantes em aplicações onde os painéis podem estar sujeitos a vibração ou movimento.

Procedimentos de Teste e Comissionamento

Procedimentos sistemáticos de teste durante a comissionamento de painéis de controle verificam se as instalações de fiação atendem às especificações de projeto e aos requisitos de segurança. Esses procedimentos geralmente incluem testes de continuidade, medições de resistência de isolamento e verificação funcional de todos os circuitos. A documentação dos resultados dos testes fornece uma referência para atividades futuras de manutenção e ajuda a identificar possíveis problemas antes que afetem o funcionamento do sistema.

As atividades de comissionamento vão além dos testes elétricos básicos, incluindo a verificação das redes de comunicação, sistemas de segurança e funcionalidade integrada. Esses testes abrangentes garantem que todos os componentes do sistema funcionem juntos conforme projetado e que os sistemas de segurança respondam adequadamente a várias condições de falha. A abordagem sistemática ao comissionamento reduz a probabilidade de problemas durante a operação de produção.

A validação de desempenho durante o comissionamento inclui testes dos tempos de resposta do sistema, precisão dos sistemas de posicionamento e coordenação geral entre diferentes subsistemas. Esses testes verificam se a infraestrutura de cabeamento suporta o desempenho pretendido do sistema e identifica quaisquer limitações que possam impactar as operações de produção. A documentação das características de desempenho fornece informações valiosas para esforços contínuos de otimização.

Manutenção e Solução de Problemas

Estratégias de Manutenção Preventiva

A inspeção regular das conexões de fiação ajuda a identificar problemas potenciais antes que causem falhas no sistema. Essas inspeções normalmente focam na firmeza dos terminais, estado dos cabos e sinais de superaquecimento ou corrosão. Técnicas de imagem térmica podem identificar pontos quentes que indiquem conexões soltas ou circuitos sobrecarregados, permitindo uma manutenção proativa que evita paradas inesperadas.

Fatores ambientais dentro de painéis de controle podem degradar gradualmente os componentes e conexões de fiação ao longo do tempo. O acúmulo de poeira, ciclos de temperatura e variações de umidade contribuem todos para o envelhecimento dos componentes elétricos. A limpeza regular e o monitoramento ambiental ajudam a manter condições ideais para o funcionamento confiável dos sistemas de fiação em painéis de controle.

A manutenção da documentação garante que os diagramas de fiação e as informações do sistema permaneçam atualizados à medida que são feitas modificações nos sistemas de controle. Documentação desatualizada aumenta significativamente o tempo de solução de problemas e cria riscos de segurança durante atividades de manutenção. Abordagens sistemáticas para a gestão da documentação ajudam a manter registros precisos ao longo do ciclo de vida do sistema.

Técnicas de Diagnóstico

Ferramentas modernas de diagnóstico aumentam significativamente a capacidade de identificar problemas em sistemas complexos de fiação de painéis de controle CNC. Multímetros digitais, osciloscópios e analisadores de comunicação especializados fornecem informações detalhadas sobre o funcionamento do sistema e podem identificar rapidamente a origem dos problemas. Compreender como utilizar eficazmente essas ferramentas reduz o tempo de solução de problemas e melhora a precisão do diagnóstico.

Os diagnósticos de redes de comunicação exigem conhecimentos e ferramentas especializadas para identificar problemas em sistemas digitais de alta velocidade. Analisadores de rede e ferramentas de diagnóstico específicas de protocolo podem identificar erros de comunicação, problemas de temporização e questões de congestionamento da rede que possam afetar o desempenho do sistema. Essas capacidades de diagnóstico tornam-se cada vez mais importantes à medida que os sistemas se tornam mais interconectados e dependentes da comunicação digital.

Abordagens sistemáticas de solução de problemas ajudam os técnicos a identificar e resolver eficientemente problemas relacionados à fiação em sistemas de controle CNC. Essas abordagens geralmente começam com a revisão da documentação do sistema e das alterações recentes, prosseguindo então com testes sistemáticos dos diferentes componentes do sistema. O uso de fluxogramas de diagnóstico e guias de solução de problemas ajuda a garantir que todas as causas potenciais sejam consideradas durante as atividades de resolução de problemas.

Perguntas Frequentes

Quais são as considerações de segurança mais importantes ao instalar fiação em painéis de controle CNC

As considerações de segurança para a fiação do painel de controle CNC incluem sistemas adequados de aterramento, implementação de circuitos de parada de emergência e conformidade com códigos e normas elétricas. Todos os circuitos de energia devem ser adequadamente protegidos com dispositivos de sobrecorrente de tamanho apropriado, e componentes com classificação de segurança devem ser ligados de acordo com as especificações do fabricante para manter seus níveis de integridade de segurança. Além disso, procedimentos adequados de bloqueio/etiquetagem devem ser seguidos durante atividades de instalação e manutenção.

Como evitar interferência eletromagnética em sistemas de controle CNC

A prevenção de interferências eletromagnéticas exige uma cuidadosa separação entre circuitos de potência e de controle, o uso de cabos blindados para sinais sensíveis e técnicas adequadas de aterramento. A separação física por meio de bandejas ou eletrodutos dedicados ajuda a minimizar o acoplamento entre diferentes tipos de circuitos. Os cabos blindados devem ser corretamente terminados com conexões de blindagem de 360 graus, e os sistemas de aterramento devem ser projetados para minimizar laços de terra enquanto proporcionam redução eficaz de ruídos.

Quais tipos de cabos são recomendados para diferentes aplicações de controle CNC

A seleção do cabo depende da aplicação específica e das condições ambientais. Circuitos de potência normalmente exigem THHN ou fios para construção semelhantes para instalações fixas, enquanto aplicações flexíveis podem requerer cabos portáteis do tipo SO ou similares. Circuitos de controle frequentemente utilizam cabos trançados blindados para sinais analógicos e cabos de comunicação especializados para redes digitais. Fatores ambientais, como temperatura, exposição a produtos químicos e requisitos de flexibilidade, influenciam a seleção dos tipos adequados de cabos para aplicações específicas.

Com que frequência deve ser inspecionada e mantida a fiação do painel de controle CNC

A frequência da inspeção depende do ambiente operacional e da criticidade do sistema, mas a maioria das aplicações industriais se beneficia de inspeções visuais trimestrais e testes elétricos abrangentes anuais. Ambientes com alta vibração ou condições adversas podem exigir inspeções mais frequentes, enquanto ambientes limpos podem permitir intervalos maiores entre inspeções detalhadas. Levantamentos por imagem térmica devem ser realizados anualmente para identificar possíveis problemas de conexão, e quaisquer sinais de superaquecimento, corrosão ou danos físicos devem ser corrigidos imediatamente, independentemente do intervalo programado de manutenção.

Sumário

- Princípios Fundamentais de Projeto

- Técnicas de Integração de Componentes

- Melhores Práticas de Instalação

- Manutenção e Solução de Problemas

-

Perguntas Frequentes

- Quais são as considerações de segurança mais importantes ao instalar fiação em painéis de controle CNC

- Como evitar interferência eletromagnética em sistemas de controle CNC

- Quais tipos de cabos são recomendados para diferentes aplicações de controle CNC

- Com que frequência deve ser inspecionada e mantida a fiação do painel de controle CNC