CNC制御盤の適切な配線は、信頼性の高い産業用自動化システムの基盤を形成します。現代の製造環境では、加工操作に対する正確な制御が求められ、これらのシステムを支える電気インフラは細心の注意を払って設計されなければなりません。CNC制御盤配線の基本原理を理解することで、過酷な産業用途においても最適な性能、安全規制への準拠、長期にわたる運用信頼性を確保できます。

現代のCNCシステムの複雑さは、電気設計および実装に対する体系的なアプローチを必要としています。電力分配から信号配線に至るまで、配線インフラのあらゆる側面がシステム全体の性能に寄与しています。メーカー各社は、複数のサブシステムを統合する高度な制御アーキテクチャにますます依存しており、適切な配線手法がこれまで以上に重要になっています。

制御盤配線の専門的な実施は、生産効率、メンテナンス要件、および運用安全性に直接影響します。適切な電気設計手法に投資する組織では、予期せぬ停止が減少し、トラブルシューティングに要する時間が短縮され、設備総合効率(OEE)が向上する傾向があります。高品質な配線手法への初期投資は、装置のライフサイクル全体を通じて利益をもたらします。

基本設計原理

電力分配アーキテクチャ

CNC制御盤内での効果的な電力分配は、システムの各構成部品が要求するさまざまな電圧レベルを理解することから始まります。主電源回路は通常、モータドライブやメインシステム電源用に高電圧で動作しますが、制御回路はロジック演算やセンサーインターフェース用に低電圧を必要とします。これらの電力レベルを適切に分離することで、干渉を防止し、すべてのシステム機能において信頼性の高い動作を確保できます。

適切な回路ブレーカー、ヒューズ、遮断スイッチの選定は、電力分配設計において極めて重要な要素です。これらの保護装置は、接続された機器が正常に動作できるようにしつつ、十分な保護を提供できるよう適切なサイズである必要があります。保護の異なる階層間での協調により、障害が適切なレベルで除去され、不要な全体システムの停止を防ぐことができます。

制御盤内の接地システムは、安全性と信号の完全性の両方を維持するために慎重な検討が必要です。適切に設計された接地方式は、故障電流のための複数の経路を提供しつつ、感度の高い制御回路にノイズを導入する可能性のあるグランドループを最小限に抑えることができます。機器接地、信号接地、シールド戦略を統合することで、正確な制御操作を実現する堅牢な電気環境が構築されます。

信号配線戦略

制御信号の配線は、電磁干渉によってシステムの動作が妨げられないよう、動力回路から注意深く分離する必要があります。専用のケーブルトレイ、ダクト、または盤内区画による物理的な分離により、システム全体での信号の完全性が保たれます。感度の高いアナログ信号にはシールド付きケーブルを使用することで、外部からの干渉に対する追加の保護が可能になります。

CNCシステム内のデジタル通信ネットワークでは、ケーブルの選定および配線に特別な配慮が必要です。現代の自動化システムで使用される高速通信プロトコルは、ケーブルの品質、終端処理、および電磁環境に対して敏感です。これらのネットワークを適切に実装することで、制御コンポーネント間での信頼性の高いデータ伝送が確保され、システムの性能に影響を与える通信エラーを低減できます。

非常停止回路は、独立した配線経路とフェールセーフ設計原則を必要とする重要な安全システムです。これらの回路は、故障状態下においても機能を維持しなければならず、作動時に危険なシステム構成機器への電力を遮断するように設計されるべきです。非常停止システムの配線は厳格な安全規格に従っており、効果が継続していることを保証するために定期的なテストが必要です。

コンポーネント統合技術

PLCおよびコントローラ接続

現代のCNCシステムは、プログラマブルロジックコントローラや専用のモーションコントローラに大きく依存しており、これらの装置には正確な配線接続が必要です。こうしたデバイスは通常、機械システム全体のフィールドデバイスと連携する複数の入出力モジュールを備えています。適切な端子処理およびケーブル管理手法により、製造環境で一般的な振動や環境条件に耐える信頼性の高い接続が実現されます。

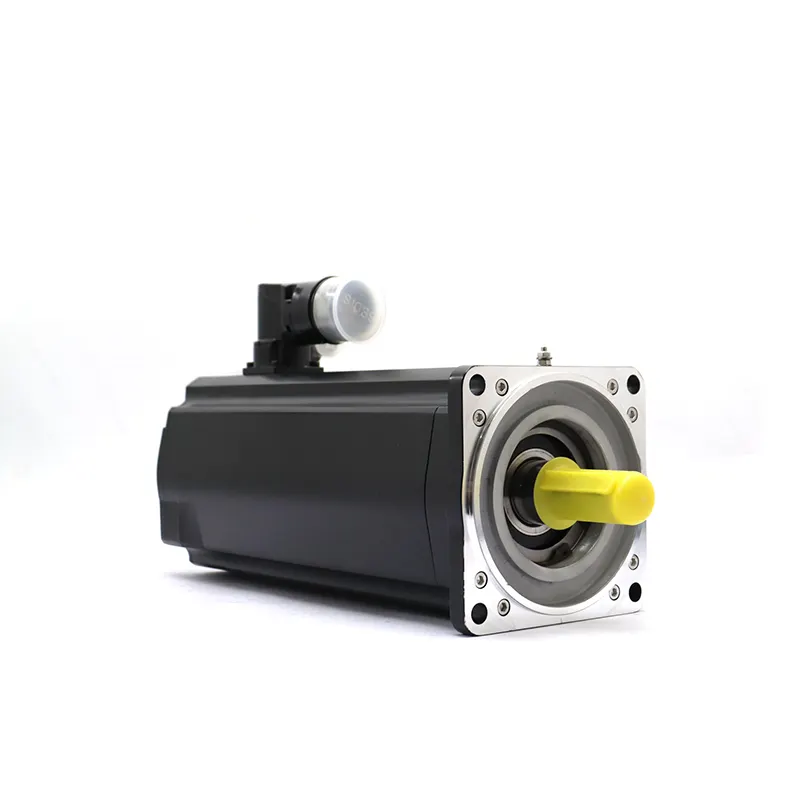

サーボドライブおよびステッピングモータコントローラの統合には、電源および信号配線方法に対する細心の注意が必要です。大電流を扱うモータ回路は適切なサイズ選定および保護措置が求められ、一方でエンコーダのフィードバック信号には位置精度を維持するためにシールド付きケーブルが必要です。電力電子機器と制御システム間の連携には、電気的および機械的要件の両方を考慮した体系的な配線アプローチが求められます。

入出力拡張モジュールは中央制御システムの機能を拡張しますが、配線の複雑さも増加させます。これらのモジュールは通常、特定のケーブルタイプと終端手順を必要とする標準化された通信プロトコルを通じて接続されます。さまざまなI/O技術の要件を理解することで、システム全体の性能を損なうことなく、信頼性の高い機能拡張が可能になります。

安全システムの実装

安全規格対応コンポーネントは CNC制御盤配線 システムにおいて、システムのライフサイクル全体にわたり安全整合性レベルを維持するための特殊な配線手法を必要とします。これらのコンポーネントは、冗長回路、診断機能、および安全認証を維持するために厳密に遵守しなければならない特定の接続要件を備えていることがよくあります。安全回路の文書化および試験には、標準的な制御回路と比較してさらに厳格な対応が求められます。

ライトカーテン、安全スイッチ、その他の保護装置は、専用の配線ネットワークを通じて全体の安全システムに統合されます。これらの装置には通常、複数の出力があり、制御システムに対して安全情報と診断情報を提供します。これらの装置を適切に配線することで、安全機能が確実に作動し、メンテナンス活動に役立つ診断情報を得ることができます。

セーフティリレーモジュールおよび設定可能なセーフティコントローラーは、安全等級および機能を維持するために慎重な配線が必要です。これらの装置は、多くの場合取り外し可能な端子台や診断表示機能を備えており、トラブルシューティングやメンテナンス作業を支援します。これらの部品を全体の制御システムに統合するには、安全要件と機能仕様の両方を理解する必要があります。

設備のベストプラクティス

ケーブル管理システム

制御盤内のプロフェッショナルなケーブル管理により、CNCシステムの機能性と保守性の両方が向上します。ケーブル配線を体系的に行うことで、混雑が軽減され、通気が改善され、将来の変更やトラブルシューティングも容易になります。ケーブルトレイ、ワイヤウェイ、フレキシブルコンduitを使用することで、さまざまな種類のケーブルに整理された経路を提供しつつ、電力回路と制御回路の適切な分離を維持できます。

ケーブルおよび端子ポイントのラベリングシステムは、複雑な制御盤の保守性を大幅に高めます。システム文書と連動する体系的なラベリング手法により、技術者はトラブルシューティング時や変更作業中に回路を迅速に識別できます。現代のラベリング技術は、産業用途で一般的な環境条件下でも耐久性のある識別表示を提供します。

制御パネルへのケーブルの出入り口におけるストレインリリーフおよび機械的保護は、振動、動き、環境要因による損傷を防ぎます。ケーブルグランド、フレキシブルコンduit、ストレインリリーフ装置の適切な選定と設置により、電気接続部が保護され、パネル外装の完全性が維持されます。これらの機械的配慮は、パネルが振動や動きの影響を受ける可能性がある用途において特に重要です。

試験および運転開始手順

制御パネルの試運転時に体系的なテスト手順を実施することで、配線の設置が設計仕様および安全要件を満たしていることを確認できます。これらの手順には通常、導通試験、絶縁抵抗測定、およびすべての回路の機能検証が含まれます。テスト結果の記録は、将来のメンテナンス活動のベースラインを提供し、システムの運転に影響が出る前に潜在的な問題を特定するのに役立ちます。

コミッショニング活動は、基本的な電気テストを超えて、通信ネットワーク、安全システム、および統合された機能の検証を含みます。これらの包括的なテストにより、すべてのシステム構成部品が設計通りに連携して動作し、安全システムがさまざまな障害状態に対して適切に反応することを確認します。コミッショニングにおける体系的なアプローチにより、生産運転中に問題が発生する可能性が低減されます。

コミッショニング中の性能検証には、システムの応答時間、位置決めシステムの精度、および異なるサブシステム間の全体的な連携のテストが含まれます。これらのテストは、配線インフラが意図されたシステム性能をサポートしていることを検証し、生産運転に影響を与える可能性のある制限を特定します。性能特性の文書化は、今後の最適化活動に役立つ貴重な情報を提供します。

メンテナンスとトラブルシューティング

予防保全戦略

配線接続の定期点検を行うことで、システム障害が発生する前の潜在的な問題を特定できます。これらの点検では、通常、端子の締結状態、ケーブルの状態、および過熱や腐食の兆候に注目します。サーマルイメージング技術を使用すれば、緩んだ接続や過負荷回路を示すホットスポットを検出でき、予期せぬ停止を防ぐための予知保全が可能になります。

制御盤内の環境要因は、時間の経過とともに配線部品や接続部を徐々に劣化させる可能性があります。ほこりの蓄積、温度変動、湿度の変化はすべて、電気部品の老化に寄与します。定期的な清掃と環境モニタリングにより、制御盤配線システムが信頼性高く動作するための最適な状態を維持できます。

ドキュメントのメンテナンスにより、制御システムに変更が加えられた場合でも配線図やシステム情報が最新の状態に保たれます。古くなったドキュメントはトラブルシューティングに要する時間を大幅に増加させ、メンテナンス作業中の安全性を損なうリスクを生じます。体系的なドキュメント管理手法を用いることで、システムのライフサイクル全体にわたり正確な記録を維持できます。

診断技術

現代の診断ツールは、複雑なCNC制御盤配線システムのトラブルシューティング能力を大きく向上させます。デジタルマルチメータ、オシロスコープ、専用の通信アナライザは、システム動作に関する詳細な情報を提供し、問題の原因を迅速に特定できます。これらのツールを効果的に使用する方法を理解することで、トラブルシューティングに要する時間を短縮し、問題診断の精度を高めることができます。

通信ネットワークの診断には、高速デジタルシステムにおける問題を特定するための専門知識とツールが必要です。ネットワークアナライザーやプロトコル固有の診断ツールを使用することで、通信エラーやタイミングの問題、ネットワークの混雑など、システムの性能に影響を与える可能性のある問題を特定できます。システムがますます相互接続され、デジタル通信に依存するようになるにつれて、このような診断機能の重要性は高まります。

体系的なトラブルシューティング手法により、技術者はCNC制御システムにおける配線関連の問題を効率的に特定・解決できます。このような手法は通常、システムのドキュメントや最近の変更内容の確認から始まり、その後、さまざまなシステムコンポーネントを体系的にテストしていきます。診断フローチャートやトラブルシューティングガイドを利用することで、問題解決の際にすべての潜在的要因を検討できるように支援します。

よくある質問

CNC制御盤の配線を行う際の最も重要な安全上の考慮事項は何ですか

CNC制御盤の配線における安全上の考慮事項には、適切な接地システムの導入、非常停止回路の実装、および電気規格や標準への準拠が含まれます。すべての動力回路は、適切なサイズの過電流保護装置で保護されなければならず、安全等級を持つ部品は、その安全性を保つためにメーカー仕様に従って配線する必要があります。さらに、設置および保守作業中は、適切なロックアウト/タグアウト手順を遵守しなければなりません。

CNC制御システムで電磁妨害を防ぐにはどうすればよいですか

電磁妨害を防止するには、動力回路と制御回路を注意深く分離し、感度の高い信号にはシールドケーブルを使用し、適切な接地技術を採用する必要があります。専用のケーブルトレイやダクトによる物理的な分離により、異なる種類の回路間の結合を最小限に抑えることができます。シールドケーブルは360度シールド接続で正しく端末処理を行うべきであり、接地システムはグラウンドループを最小限に抑えつつ、効果的なノイズ低減を実現するように設計されなければなりません。

CNC制御のさまざまな用途に対して、どのようなケーブルタイプが推奨されますか

ケーブルの選定は、特定の用途や環境条件によって異なります。動力回路では、固定設置用として一般的にTHHNまたは類似のビルディングワイヤーが使用されますが、可動部を含む用途ではSOケーブルまたは同様の携帯用ケーブルが求められることがあります。制御回路では、アナログ信号にはシールド付きツイストペアケーブルがよく使用され、デジタルネットワークには専用の通信ケーブルが用いられます。温度、化学薬品への暴露、柔軟性の要件などの環境的要因は、特定の用途に適したケーブル種別の選定に影響を与えます。

CNC制御盤の配線はどのくらいの頻度で点検およびメンテナンスを行うべきですか

点検頻度は使用環境やシステムの重要度によって異なりますが、ほとんどの産業用途では四半期ごとの目視点検と年1回の包括的な電気試験が有効です。振動が激しい環境や過酷な環境ではより頻繁な点検が必要となる場合がありますが、清浄な環境では詳細な点検間隔を長くできる場合もあります。接続部の潜在的な問題を特定するため、サーマルイメージング調査は年1回実施すべきです。また、過熱、腐食、物理的損傷の兆候が見られた場合は、予定されたメンテナンス間隔に関わらず直ちに対処する必要があります。