Un corretto cablaggio dei pannelli di controllo CNC costituisce la base di sistemi affidabili di automazione industriale. Gli ambienti produttivi moderni richiedono un controllo preciso delle operazioni di lavorazione, e l'infrastruttura elettrica a supporto di questi sistemi deve essere progettata con attenzione meticolosa ai dettagli. Comprendere i principi fondamentali del cablaggio dei pannelli di controllo CNC garantisce prestazioni ottimali, conformità alla sicurezza e affidabilità operativa a lungo termine in applicazioni industriali impegnative.

La complessità dei moderni sistemi CNC richiede approcci sistematici alla progettazione e all'implementazione elettrica. Dalla distribuzione dell'energia al routing dei segnali, ogni aspetto dell'infrastruttura cablata contribuisce alle prestazioni complessive del sistema. I produttori si affidano sempre più a sofisticate architetture di controllo che integrano più sottosistemi, rendendo le corrette pratiche di cablaggio più critiche che mai.

L'implementazione professionale del cablaggio del quadro di controllo incide direttamente sull'efficienza produttiva, sulle esigenze di manutenzione e sulla sicurezza operativa. Le organizzazioni che investono in adeguate pratiche di progettazione elettrica tipicamente registrano minori fermi imprevisti, tempi ridotti per la risoluzione dei problemi e un miglioramento complessivo dell'efficacia delle attrezzature. L'investimento iniziale in pratiche di cablaggio di qualità genera benefici durante tutto il ciclo di vita dell'equipaggiamento.

Principi fondamentali di progettazione

Architettura della Distribuzione Elettrica

La distribuzione efficace dell'energia all'interno dei pannelli di controllo CNC inizia con la comprensione dei diversi livelli di tensione richiesti dai vari componenti del sistema. I circuiti principali di alimentazione operano tipicamente a tensioni più elevate per i motori e l'alimentazione principale del sistema, mentre i circuiti di controllo richiedono tensioni inferiori per le operazioni logiche e le interfacce dei sensori. Una corretta separazione di questi livelli di tensione previene interferenze e garantisce un funzionamento affidabile in tutte le funzioni del sistema.

La selezione di interruttori automatici, fusibili e interruttori di isolamento adeguati rappresenta un aspetto fondamentale nella progettazione della distribuzione dell'energia. Questi dispositivi di protezione devono essere dimensionati correttamente per fornire una protezione adeguata consentendo al contempo il normale funzionamento delle apparecchiature collegate. La coordinazione tra i diversi livelli di protezione assicura che i guasti vengano eliminati al livello appropriato senza causare arresti generalizzati non necessari del sistema.

I sistemi di messa a terra all'interno dei quadri di controllo richiedono un'attenta considerazione per garantire sia la sicurezza che l'integrità del segnale. Uno schema di messa a terra ben progettato prevede percorsi multipli per le correnti di guasto, minimizzando al contempo i loop di massa che potrebbero introdurre rumore nei circuiti di controllo sensibili. L'integrazione delle strategie di messa a terra degli apparecchi, di messa a terra dei segnali e di schermatura crea un ambiente elettrico robusto per operazioni di controllo precise.

Strategie di instradamento dei segnali

L'instradamento dei segnali di controllo richiede una separazione accurata dai circuiti di potenza per prevenire interferenze elettromagnetiche che potrebbero alterare il funzionamento del sistema. La separazione fisica mediante passerelle portacavi dedicate, tubazioni o scomparti nel quadro contribuisce a mantenere l'integrità del segnale in tutto il sistema. L'uso di cavi schermati per segnali analogici sensibili offre una protezione aggiuntiva contro fonti esterne di interferenza.

Le reti di comunicazione digitale all'interno dei sistemi CNC richiedono un'attenzione particolare nella selezione e posa dei cavi. I protocolli di comunicazione ad alta velocità utilizzati nei moderni sistemi di automazione sono sensibili alla qualità del cavo, alle pratiche di terminazione e all'ambiente elettromagnetico. Una corretta implementazione di queste reti garantisce una trasmissione dati affidabile tra i componenti di controllo e riduce gli errori di comunicazione che potrebbero influire sulle prestazioni del sistema.

I circuiti di arresto di emergenza rappresentano un sistema di sicurezza fondamentale che richiede percorsi di cablaggio indipendenti e principi di progettazione a prova di errore. Questi circuiti devono mantenere la loro funzionalità anche in caso di guasto e devono essere progettati per rimuovere l'alimentazione dai componenti del sistema pericolosi quando attivati. Il cablaggio dei sistemi di arresto di emergenza segue rigorose norme di sicurezza e richiede verifiche periodiche per garantirne l'efficacia nel tempo.

Tecniche di Integrazione dei Componenti

Connessioni PLC e Controller

I moderni sistemi CNC si basano fortemente su controllori logici programmabili e controller di movimento specializzati che richiedono collegamenti di cablaggio precisi. Questi dispositivi presentano tipicamente diversi moduli di ingresso e uscita che interfacciano con dispositivi di campo lungo l'intero sistema della macchina. Tecniche corrette di terminazione e pratiche di gestione dei cavi garantiscono connessioni affidabili in grado di resistere alle vibrazioni e alle condizioni ambientali comuni negli ambienti produttivi.

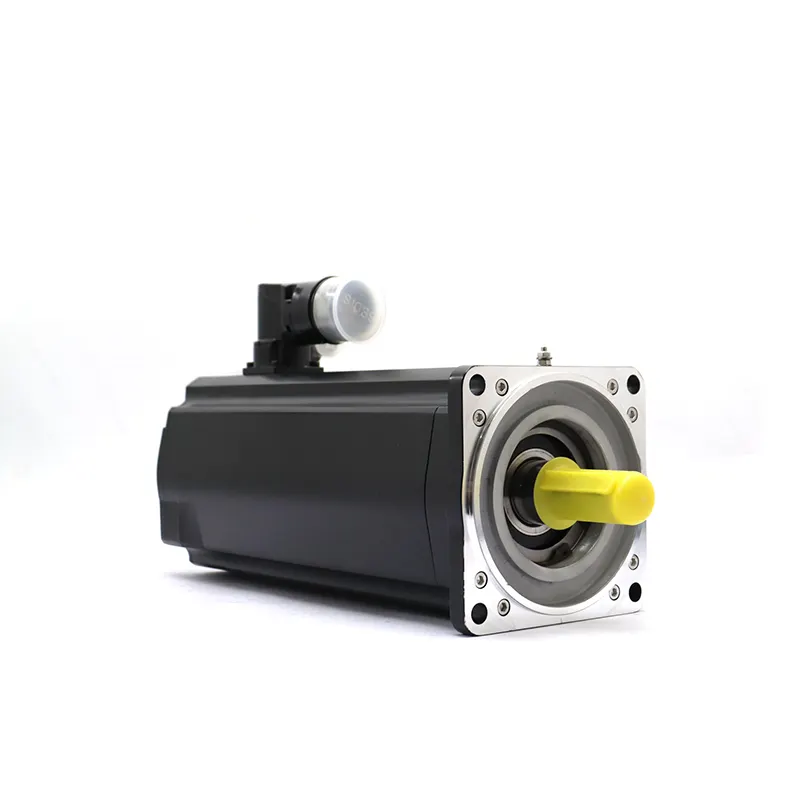

L'integrazione di azionamenti servo e controller per motori passo-passo richiede particolare attenzione alle pratiche di cablaggio per potenza e segnali. I circuiti motore ad alta corrente devono essere dimensionati e protetti adeguatamente, mentre i segnali di retroazione degli encoder richiedono cavi schermati per mantenere la precisione di posizione. La coordinazione tra elettronica di potenza e sistemi di controllo richiede approcci sistematici al cablaggio che considerino sia i requisiti elettrici che meccanici.

I moduli di espansione ingresso/uscita ampliano le capacità dei sistemi di controllo centrale, ma introducono una maggiore complessità cablaggi. Questi moduli si collegano tipicamente attraverso protocolli di comunicazione standardizzati che richiedono tipi specifici di cavi e procedure di terminazione. Comprendere i requisiti delle diverse tecnologie I/O garantisce un'espansione affidabile delle capacità del sistema senza compromettere le prestazioni complessive.

Implementazione del sistema di sicurezza

Componenti con certificazione di sicurezza all'interno dei Cablaggi del pannello di controllo CNC richiedono pratiche di cablaggio specializzate che mantengono i livelli di integrità della sicurezza per tutta la durata del ciclo di vita del sistema. Questi componenti spesso includono circuiti ridondanti, funzionalità diagnostiche e requisiti di connessione specifici che devono essere seguiti con precisione per mantenere la certificazione di sicurezza. La documentazione e il collaudo dei circuiti di sicurezza richiedono un rigore aggiuntivo rispetto ai circuiti di controllo standard.

Tende leggere, interruttori di sicurezza e altri dispositivi di protezione si integrano nel sistema di sicurezza complessivo attraverso reti di cablaggio dedicate. Questi dispositivi sono dotati tipicamente di uscite multiple che forniscono al sistema di controllo informazioni sia per la sicurezza che per la diagnostica. Un corretto cablaggio di questi dispositivi garantisce il funzionamento affidabile delle funzioni di sicurezza e fornisce informazioni diagnostiche utili per le attività di manutenzione.

I moduli relè di sicurezza e i controller di sicurezza configurabili richiedono un cablaggio accurato per mantenere le loro classificazioni di sicurezza e funzionalità. Spesso questi dispositivi presentano morsettiere rimovibili e indicatori diagnostici che facilitano la risoluzione dei problemi e le operazioni di manutenzione. L'integrazione di questi componenti nel sistema di controllo complessivo richiede una conoscenza sia dei requisiti di sicurezza che delle specifiche funzionali.

Migliori pratiche di installazione

Sistemi di Gestione dei Cavi

Una gestione professionale dei cavi all'interno dei quadri elettrici migliora sia la funzionalità che la manutenibilità dei sistemi CNC. Approcci strutturati per il percorso dei cavi riducono l'ingombro, migliorano il flusso d'aria e facilitano modifiche future o interventi di risoluzione dei problemi. L'uso di portacavi, canalette e tubi flessibili fornisce percorsi organizzati per diversi tipi di cavi mantenendo una corretta separazione tra circuiti di potenza e di controllo.

I sistemi di etichettatura per cavi e punti di terminale migliorano notevolmente la manutenibilità dei quadri elettrici complessi. Approcci sistematici di etichettatura, collegati alla documentazione del sistema, consentono ai tecnici di identificare rapidamente i circuiti durante le attività di risoluzione dei problemi o modifiche. Le tecnologie moderne di etichettatura offrono un'identificazione durevole che resiste alle condizioni ambientali comuni nelle applicazioni industriali.

Il fissaggio e la protezione meccanica dei cavi in ingresso e in uscita dai quadri di controllo prevengono danni causati da vibrazioni, movimenti e fattori ambientali. Una corretta selezione e installazione di pressacavi, tubi flessibili e dispositivi di fissaggio protegge le connessioni elettriche e mantiene l'integrità delle carcasse dei quadri. Queste considerazioni meccaniche sono particolarmente importanti in applicazioni in cui i quadri possono essere soggetti a vibrazioni o movimenti.

Procedure di collaudo e messa in servizio

Procedure sistematiche di prova durante la messa in servizio dei quadri di controllo verificano che gli impianti di cablaggio soddisfino le specifiche di progetto e i requisiti di sicurezza. Tali procedure includono tipicamente prove di continuità, misurazioni della resistenza d'isolamento e verifica funzionale di tutti i circuiti. La documentazione dei risultati delle prove fornisce una base per le attività future di manutenzione e aiuta ad identificare eventuali problemi prima che influiscano sul funzionamento del sistema.

Le attività di messa in servizio vanno oltre i semplici test elettrici di base, includendo la verifica delle reti di comunicazione, dei sistemi di sicurezza e della funzionalità integrata. Questi test completi garantiscono che tutti i componenti del sistema funzionino insieme come previsto e che i sistemi di sicurezza rispondano adeguatamente a diverse condizioni di guasto. L'approccio sistematico alla messa in servizio riduce la probabilità di problemi durante il funzionamento produttivo.

La validazione delle prestazioni durante la messa in servizio include il collaudo dei tempi di risposta del sistema, dell'accuratezza dei sistemi di posizionamento e della coordinazione complessiva tra i diversi sottosistemi. Questi test verificano che l'infrastruttura cablata supporti le prestazioni del sistema previste e identifichino eventuali limitazioni che potrebbero influire sulle operazioni produttive. La documentazione delle caratteristiche prestazionali fornisce informazioni preziose per gli sforzi continui di ottimizzazione.

Manutenzione e Risoluzione dei Problemi

Strategie di Manutenzione Preventiva

L'ispezione regolare dei collegamenti elettrici aiuta a identificare potenziali problemi prima che causino guasti del sistema. Tali ispezioni si concentrano tipicamente sulla tenuta dei terminali, sullo stato dei cavi e sui segni di surriscaldamento o corrosione. Le tecniche di termografia possono identificare punti caldi che indicano connessioni allentate o circuiti sovraccarichi, consentendo una manutenzione proattiva che previene fermi imprevisti.

I fattori ambientali all'interno dei quadri di controllo possono degradare gradualmente nel tempo i componenti e i collegamenti dei cablaggi. L'accumulo di polvere, le escursioni termiche e le variazioni di umidità contribuiscono tutti all'invecchiamento dei componenti elettrici. La pulizia regolare e il monitoraggio ambientale aiutano a mantenere condizioni ottimali per il funzionamento affidabile dei sistemi di cablaggio nei quadri di controllo.

La manutenzione della documentazione garantisce che gli schemi elettrici e le informazioni sui sistemi rimangano aggiornati al verificarsi di modifiche ai sistemi di controllo. Una documentazione obsoleta aumenta significativamente i tempi di risoluzione dei problemi e crea rischi per la sicurezza durante le attività di manutenzione. Approcci sistematici alla gestione della documentazione aiutano a mantenere registri accurati per tutta la durata del ciclo di vita del sistema.

Tecniche di Diagnosi

Gli strumenti diagnostici moderni migliorano notevolmente la capacità di risolvere problemi nei complessi sistemi di cablaggio dei pannelli di controllo CNC. Multimetri digitali, oscilloscopi e analizzatori di comunicazione specializzati forniscono informazioni dettagliate sul funzionamento del sistema e possono identificare rapidamente l'origine dei problemi. Sapere come utilizzare efficacemente questi strumenti riduce i tempi di risoluzione dei problemi e migliora l'accuratezza della diagnosi.

La diagnostica delle reti di comunicazione richiede conoscenze e strumenti specializzati per identificare problemi nei sistemi digitali ad alta velocità. Gli analizzatori di rete e gli strumenti di diagnostica specifici per protocollo possono rilevare errori di comunicazione, problemi di temporizzazione e congestione della rete che potrebbero influire sulle prestazioni del sistema. Queste capacità diagnostiche diventano sempre più importanti man mano che i sistemi diventano più interconnessi e dipendenti dalla comunicazione digitale.

Approcci sistematici alla risoluzione dei problemi aiutano i tecnici a identificare ed eliminare in modo efficiente i guasti relativi ai cablaggi nei sistemi di controllo CNC. Tali approcci iniziano tipicamente con la revisione della documentazione del sistema e delle modifiche recenti, per poi procedere attraverso test sistematici dei diversi componenti del sistema. L'uso di diagrammi di flusso per la diagnostica e guide alla risoluzione dei problemi contribuisce a garantire che tutte le cause potenziali siano considerate durante le attività di risoluzione.

Domande Frequenti

Quali sono le considerazioni più importanti in materia di sicurezza quando si esegue il cablaggio dei pannelli di controllo CNC

Le considerazioni sulla sicurezza per il cablaggio del pannello di controllo CNC includono sistemi di messa a terra adeguati, l'implementazione del circuito di arresto di emergenza e la conformità ai codici e alle norme elettriche. Tutti i circuiti di alimentazione devono essere adeguatamente protetti con dispositivi di protezione contro le sovracorrenti di dimensioni appropriate, e i componenti con certificazione di sicurezza devono essere cablati secondo le specifiche del produttore per mantenere i loro livelli di integrità funzionale. Inoltre, è necessario seguire correttamente le procedure di lockout/tagout durante le attività di installazione e manutenzione.

Come posso prevenire le interferenze elettromagnetiche nei sistemi di controllo CNC

Per prevenire le interferenze elettromagnetiche è necessario separare attentamente i circuiti di potenza da quelli di controllo, utilizzare cavi schermati per i segnali sensibili e adottare tecniche corrette di messa a terra. La separazione fisica mediante passerelle o canalette dedicate contribuisce a minimizzare l'accoppiamento tra diversi tipi di circuito. I cavi schermati devono essere terminati correttamente con connessioni dello schermo a 360 gradi, e i sistemi di messa a terra devono essere progettati per ridurre al minimo i loop di massa garantendo al contempo un'efficace riduzione del rumore.

Quali tipi di cavo sono raccomandati per diverse applicazioni di controllo CNC

La selezione del cavo dipende dall'applicazione specifica e dalle condizioni ambientali. I circuiti di potenza richiedono tipicamente cavi THHN o simili per installazioni fisse, mentre le applicazioni flessibili possono richiedere cavi di tipo SO o analoghi cavi portatili. I circuiti di controllo utilizzano spesso cavi schermati a coppia intrecciata per segnali analogici e cavi di comunicazione specializzati per reti digitali. Fattori ambientali come temperatura, esposizione a sostanze chimiche e requisiti di flessibilità influenzano la scelta dei tipi di cavo appropriati per applicazioni specifiche.

Con quale frequenza si dovrebbe ispezionare e mantenere il cablaggio del pannello di controllo CNC

La frequenza delle ispezioni dipende dall'ambiente operativo e dalla criticità del sistema, ma la maggior parte delle applicazioni industriali trae beneficio da ispezioni visive trimestrali e da test elettrici completi annuali. Gli ambienti ad alta vibrazione o gravosi possono richiedere ispezioni più frequenti, mentre gli ambienti puliti possono consentire intervalli più lunghi tra le ispezioni dettagliate. Le indagini con termografia dovrebbero essere effettuate annualmente per identificare eventuali problemi ai collegamenti, e qualsiasi segno di surriscaldamento, corrosione o danni fisici deve essere affrontato immediatamente, indipendentemente dall'intervallo di manutenzione programmato.

Indice

- Principi fondamentali di progettazione

- Tecniche di Integrazione dei Componenti

- Migliori pratiche di installazione

- Manutenzione e Risoluzione dei Problemi

-

Domande Frequenti

- Quali sono le considerazioni più importanti in materia di sicurezza quando si esegue il cablaggio dei pannelli di controllo CNC

- Come posso prevenire le interferenze elettromagnetiche nei sistemi di controllo CNC

- Quali tipi di cavo sono raccomandati per diverse applicazioni di controllo CNC

- Con quale frequenza si dovrebbe ispezionare e mantenere il cablaggio del pannello di controllo CNC