A CNC-vezérlőpanelek megfelelő bekötése megbízható ipari automatizálási rendszerek alapját képezi. A modern gyártási környezetek pontos irányítást igényelnek a megmunkálási műveletek során, és az ezeket támogató villamos infrastruktúrát rendkívül alaposan kell megtervezni. A CNC-vezérlőpanel bekötésének alapvető elveinek ismerete biztosítja a maximális teljesítményt, a biztonsági előírások betartását és a hosszú távú üzemeltetési megbízhatóságot igénybe vett ipari alkalmazásokban.

A modern CNC-rendszerek összetettsége szisztematikus megközelítést igényel az elektromos tervezésben és kivitelezésben. Az energiaellátástól a jelátvitelig a vezetékezés minden aspektusa hozzájárul a teljes rendszer teljesítményéhez. A gyártók egyre inkább olyan kifinomult vezérlőarchitektúrára támaszkodnak, amelyek több részrendszert integrálnak, így a megfelelő bekötési gyakorlatok fontossága korábban soha nem látott mértékben nőtt.

A vezérlőpanel bekötésének szakszerű kivitelezése közvetlen hatással van a termelési hatékonyságra, a karbantartási igényekre és az üzemeltetési biztonságra. A megfelelő villamos tervezési gyakorlatokba fektető szervezetek általában kevesebb tervezetlen leállási eseménnyel, csökkent hibaelhárítási idővel és javult gépkihasználtsággal küzdenek. A minőségi bekötési gyakorlatokba történő kezdeti beruházás az egész élettartam során megtérül.

Alapvető tervezési elvek

Teljesítményelosztási architektúra

Az NC-vezérlőpanelek hatékony energiaellátása az egyes rendszerelemek által igényelt különböző feszültségszintek megértésével kezdődik. Az elsődleges teljesítménykörök általában magasabb feszültségen működnek a motorhajtásokhoz és a főrendszer tápellátásához, míg a vezérlőkörök alacsonyabb feszültséget igényelnek a logikai műveletekhez és szenzorillesztésekhez. Ezeknek a feszültségszinteknek a megfelelő elkülönítése megakadályozza az interferenciát, és biztosítja a rendszer összes funkciójának megbízható működését.

A megfelelő megszakítók, biztosítékok és szakaszolók kiválasztása kritikus fontosságú eleme az áramelosztási rendszerek tervezésének. Ezeket a védőeszközöket helyesen kell méretezni, hogy megfelelő védelmet nyújtsanak, miközben lehetővé teszik a csatlakoztatott berendezések normál működését. A különböző védelmi szintek közötti koordináció biztosítja, hogy a hibák a megfelelő szinten legyenek kiküszöbölve, és ne okozzanak indokolatlan, rendszer-szerte ható leállásokat.

A vezérlőszekrények földelési rendszerét gondosan kell megtervezni a biztonság és a jel integritásának fenntartása érdekében. Egy jól megtervezett földelési séma több utat biztosít a hibajárathoz, ugyanakkor minimalizálja a földhurkok kialakulását, amelyek zajt vihetnek be az érzékeny vezérlőkörökbe. A berendezésföldelés, jel-földelés és árnyékolási stratégiák integrálása megbízható villamos környezetet teremt a pontos vezérlési műveletekhez.

Jelvezetési Stratégiák

A vezérlőjelek útvonalának kialakításánál gondoskodni kell a teljesítményáramköröktől való elválasztásról, hogy elkerüljük az elektromágneses zavarokat, amelyek zavarhatják a rendszer működését. A kábeltray-ek, csővezetékek vagy panelrekeszek elkülönített használata segít megőrizni a jel integritását az egész rendszerben. Az érzékeny analóg jelekhez árnyékolt kábelek alkalmazása további védelmet nyújt a külső zavarforrásokkal szemben.

A CNC rendszerek digitális kommunikációs hálózatai speciális figyelmet igényelnek a kábelek kiválasztásánál és elhelyezésénél. A modern automatizálási rendszerekben használt nagysebességű kommunikációs protokollok érzékenyek a kábelek minőségére, a lezárások gyakorlatára és az elektromágneses környezetre. Ezeknek a hálózatoknak a megfelelő kialakítása megbízható adatátvitelt biztosít a vezérlőkomponensek között, és csökkenti a kommunikációs hibákat, amelyek befolyásolhatják a rendszer teljesítményét.

A vészleállító áramkörök egy kritikus biztonsági rendszert jelentenek, amelyhez független vezetékezési utak és hibabiztos tervezési elvek szükségesek. Ezek az áramkörök hibás állapotok esetén is működőképeseknek kell maradniuk, és aktiváláskor a veszélyes rendszerelemekről le kell kapcsolniuk az áramellátást. A vészleállító rendszerek bekötése szigorú biztonsági szabványokat követ, és rendszeres tesztelést igényel a folyamatos hatékonyság biztosítása érdekében.

Komponensintegrációs technikák

PLC és vezérlő csatlakoztatások

A modern CNC-rendszerek erősen támaszkodnak a programozható logikai vezérlőkre és a speciális mozgásvezérlőkre, amelyek pontos bekötést igényelnek. Ezek az eszközök általában több bemeneti és kimeneti modullal rendelkeznek, amelyek a géprendszer mezőbeli eszközeivel kapcsolódnak. A megfelelő bekötési technikák és kábelszervezési gyakorlatok megbízható csatlakozásokat biztosítanak, amelyek ellenállnak a gyártási környezetben gyakori rezgésnek és egyéb körülményeknek.

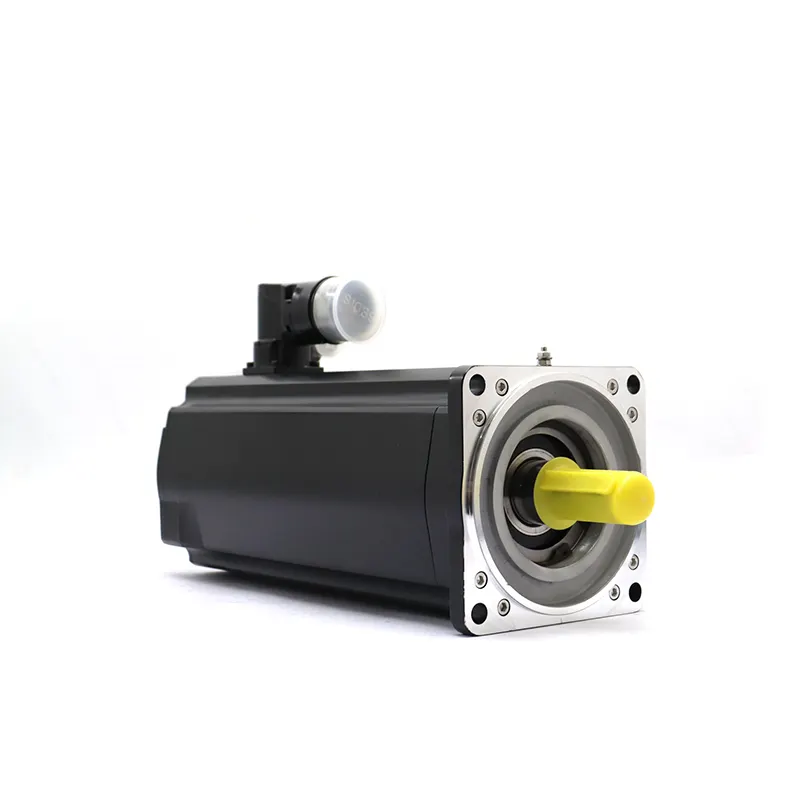

A szervohajtások és léptetőmotor-vezérlők integrálása különös figyelmet igényel az áramellátási és jelkábelezési gyakorlatok tekintetében. A nagyáramú motoráramköröket megfelelően kell méretezni és védeni, míg az enkóder visszajelző jeleihez árnyékolt kábeleket kell használni a pozíciópontosság fenntartásához. Az erősáramú elektronika és vezérlőrendszerek közötti koordinációnak olyan szisztematikus bekötési megközelítéseket igényel, amelyek figyelembe veszik az elektromos és mechanikai követelményeket.

A bemeneti/kimeneti bővítőmodulok kiterjesztik a központi vezérlőrendszerek képességeit, de további bekötési összetettséget is bevezetnek. Ezek a modulok általában szabványosított kommunikációs protokollokon keresztül csatlakoznak, amelyek meghatározott kábeltípusokat és lezáró eljárásokat igényelnek. A különböző I/O technológiák követelményeinek megértése biztosítja a rendszerképességek megbízható kibővítését az általános teljesítmény romlása nélkül.

Biztonsági rendszer bevezetése

Biztonsági besorolású komponensek a CNC-vezérlőpanel bekötése a rendszerek speciális bekötési eljárásokat igényelnek, amelyek fenntartják a biztonsági szintek épségét az egész rendszer élettartama alatt. Ezek az alkatrészek gyakran rendelkeznek többszörös áramkörökkel, diagnosztikai képességekkel és különleges csatlakozási követelményekkel, amelyeket pontosan be kell tartani a biztonsági tanúsítvány fenntartása érdekében. A biztonsági áramkörök dokumentálása és tesztelése nagyobb gondosságot igényel, mint a szabványos vezérlőáramköröké.

A fényfüggönyök, biztonsági kapcsolók és egyéb védőberendezések dedikált hálózatokon keresztül integrálódnak a teljes biztonsági rendszerbe. Ezek az eszközök jellemzően több kimenettel rendelkeznek, amelyek egyszerre biztosítanak biztonsági és diagnosztikai információkat a vezérlőrendszer számára. Az ilyen eszközök megfelelő bekötése biztosítja, hogy a biztonsági funkciók megbízhatóan működjenek, miközben hasznos diagnosztikai adatokat szolgáltatnak a karbantartási tevékenységekhez.

A biztonsági relékmodulokat és konfigurálható biztonsági vezérlőket gondos bekötéssel kell ellátni a biztonsági minősítésük és funkcióik megőrzése érdekében. Ezek az eszközök gyakran eltávolítható csatlakozóblokkokkal és diagnosztikai jelzőkkel rendelkeznek, amelyek segítik a hibaelhárítást és karbantartási munkákat. Az ilyen alkatrészek integrálása az irányítási rendszerbe megköveteli a biztonsági követelmények és a funkcionális specifikációk egyaránt megértését.

A telepítés legjobb gyakorlatai

Kábelszabályozó rendszerek

A szakmai kábelszervezés a vezérlőszekrényeken belül javítja a CNC-rendszerek funkcionalitását és karbantarthatóságát. A strukturált kábelvezetési módszerek csökkentik a túlzsúfoltságot, javítják a levegőáramlást, és megkönnyítik a jövőbeni módosításokat vagy hibaelhárítási tevékenységeket. A kábeltray-ek, kábelfektetési nyomvonalak és rugalmas csövek használata rendezett útvonalakat biztosítanak a különböző típusú kábelek számára, miközben biztosítják a megfelelő elválasztást az áramellátó és vezérlőkörök között.

A kábelek és kapcsolódási pontok címkézési rendszere jelentősen javítja a komplex vezérlőpanelek karbantarthatóságát. A rendszerdokumentációhoz illeszkedő, szisztematikus címkézési módszerek lehetővé teszik a technikusok számára, hogy gyorsan azonosítsák az áramköröket hibaelhárítás vagy módosítás során. A modern címkézési technológiák tartós azonosítást biztosítanak, amely ellenáll az ipari alkalmazásokban gyakori környezeti hatásoknak.

A vezérlőpaneleken belülre és kívülre vezetett kábelek húzóerőmentesítése és mechanikai védelme megelőzi a sérüléseket a rezgésből, mozgásból és környezeti tényezőkből eredően. A kábelgyűrűk, rugalmas csövek és húzóerőmentesítő eszközök megfelelő kiválasztása és szakszerű beépítése védi az elektromos csatlakozásokat, és fenntartja a paneltokok épségét. Ezek a mechanikai szempontok különösen fontosak olyan alkalmazásoknál, ahol a panelek rezgésnek vagy mozgásnak lehetnek kitéve.

Tesztelési és üzembehelyezési eljárások

A vezérlőpanel üzembe helyezése során végzett szisztematikus tesztelési eljárások ellenőrzik, hogy a kábelezési telepítések megfelelnek-e a tervezési előírásoknak és biztonsági követelményeknek. Ezek az eljárások általában az áramkörök folytonosságának tesztelését, szigetelési ellenállás-méréseket és minden áramkör funkcionális ellenőrzését foglalják magukban. A teszteredmények dokumentálása alapot szolgáltat a jövőbeni karbantartási tevékenységekhez, és segít azonosítani a lehetséges problémákat, mielőtt azok hatással lennének a rendszer működésére.

Az üzembe helyezési tevékenységek nem csupán az alapvető villamos tesztelést foglalják magukban, hanem a kommunikációs hálózatok, biztonsági rendszerek és integrált funkcionalitás ellenőrzését is. Ezek a komplex tesztek biztosítják, hogy az összes rendszerelem úgy működjön együtt, ahogyan tervezték, valamint hogy a biztonsági rendszerek megfelelően reagáljanak a különböző hibahelyzetekre. Az üzembe helyezés szisztematikus megközelítése csökkenti a termelési üzemeltetés során fellépő problémák valószínűségét.

A teljesítményellenőrzés a beüzemelés során magában foglalja a rendszer válaszidejének, a pozícionáló rendszerek pontosságának és az egyes alrendszerek közötti összehangoltságnak a tesztelését. Ezek a tesztek ellenőrzik, hogy a kábelezési infrastruktúra támogatja-e a tervezett rendszer teljesítményét, valamint azonosítják azokat a korlátozásokat, amelyek hatással lehetnek a termelési műveletekre. A teljesítményjellemzők dokumentálása értékes információkat szolgáltat a folyamatos optimalizálási törekvésekhez.

Karbantartás és hibaelhárítás

Előzetes Karbantartási Stratégiák

A kábelezési csatlakozók rendszeres ellenőrzése segít azonosítani a lehetséges problémákat, mielőtt azok rendszerhibához vezetnének. Az ilyen ellenőrzések általában a csatlakozók csavarási feszességére, a kábelek állapotára, valamint túlmelegedésre vagy korrózióra utaló jelekre koncentrálnak. A hőképalkotó technikák képesek meghatározni a forró pontokat, amelyek laza csatlakozókra vagy túlterhelt áramkörökre utalnak, így lehetővé téve a proaktív karbantartást, amely megelőzi a váratlan leállásokat.

A környezeti tényezők fokozatosan ronthatják a vezérlőpanelok belső vezetékezési alkatrészeit és csatlakozásokat az idő múlásával. A porfelhalmozódás, a hőmérséklet-ingadozás és a páratartalom változása egyaránt hozzájárul az elektromos alkatrészek öregedéséhez. Rendszeres tisztítás és környezeti monitorozás segíti az optimális működési körülmények fenntartását a vezérlőpanel-vezetékezési rendszerek megbízható üzemeltetése érdekében.

A dokumentáció karbantartása biztosítja, hogy a vezetékelési rajzok és rendszerinformációk naprakészek maradjanak a vezérlőrendszerek módosításainak bevezetése során. A elavult dokumentáció jelentősen megnöveli a hibaelhárítási időt, és karbantartási tevékenységek során biztonsági kockázatokat is jelenthet. A dokumentációkezelés módszeres megközelítése segít pontos nyilvántartás fenntartásában a rendszer teljes élettartama alatt.

Diagnosztikai technikák

A modern diagnosztikai eszközök jelentősen növelik a komplex CNC-vezérlőpanel-kábelezési rendszerek hibaelhárításának képességét. A digitális multiméterek, oszcilloszkópok és speciális kommunikációs analizátorok részletes információkat szolgáltatnak a rendszer működéséről, és gyorsan azonosíthatják a problémák forrását. Ezeknek az eszközöknek az hatékony használatának ismerete csökkenti a hibaelhárítási időt, és javítja a problémadiagnosztika pontosságát.

A kommunikációs hálózati diagnosztikához speciális ismeretekre és eszközökre van szükség a nagysebességű digitális rendszerekben fellépő hibák azonosításához. A hálózatanalizátorok és protokollspecifikus diagnosztikai eszközök képesek felismerni kommunikációs hibákat, időzítési problémákat és hálózati dugaszoltsági kérdéseket, amelyek hatással lehetnek a rendszer teljesítményére. Ezek a diagnosztikai képességek egyre fontosabbá válnak, ahogy a rendszerek egyre inkább összekapcsolódnak, és egyre jobban függenek a digitális kommunikációtól.

A szisztematikus hibaelhárítási módszerek segítik a technikusokat hatékonyan azonosítani és megoldani a vezetékezéssel kapcsolatos problémákat a CNC-vezérlőrendszerekben. Ezek a módszerek általában a rendszerdokumentáció és a legutóbbi változtatások áttekintésével kezdődnek, majd a különböző rendszerelemek szisztematikus tesztelésén keresztül haladnak. A diagnosztikai folyamatábrák és hibaelhárítási útmutatók használata biztosítja, hogy a problémamegoldó tevékenységek során minden lehetséges okot figyelembe vegyenek.

GYIK

Mik a legfontosabb biztonsági szempontok CNC-vezérlőpanelok bekötésekor

A CNC-vezérlőpanel bekötésének biztonsági szempontjai közé tartozik a megfelelő földelési rendszer kialakítása, a vészleállító áramkörök beépítése, valamint az elektromos kódexekkel és szabványokkal való megfelelés. Minden teljesítményáramkört megfelelő méretű túláramvédelmi eszközökkel kell védeni, és a biztonsági minősítésű alkatrészeket a gyártó előírásai szerint kell bekötni a biztonsági integritási szintjük fenntartása érdekében. Emellett a zárolási/címkézési eljárásokat (lockout/tagout) be kell tartani a telepítési és karbantartási munkák során.

Hogyan lehet elkerülni az elektromágneses zavarokat a CNC-vezérlőrendszerekben

Az elektromágneses zavarok megelőzése érdekében gondosan el kell választani az erő- és vezérlőköröket, érzékeny jelek esetén árnyékolt kábeleket kell használni, valamint megfelelő földelési technikákat alkalmazni. A különféle körök közötti csatolás minimalizálható külön kábeltálcák vagy csatornák alkalmazásával. Az árnyékolt kábeleket megfelelően le kell zárni 360 fokos árnyékolási csatlakozással, a földelőrendszereket pedig úgy kell tervezni, hogy minimalizálják a földhurkok kialakulását, miközben hatékonyan csökkentik a zajt.

Milyen kábel típusok ajánlottak különböző CNC-vezérlési alkalmazásokhoz

A kábelválasztás az adott alkalmazástól és a környezeti feltételektől függ. Az áramkörök általában THHN vagy hasonló építési vezetéket igényelnek rögzített telepítésekhez, míg a rugalmas alkalmazásokhoz SO vagy hasonló hordozható kábeltípus szükséges lehet. A vezérlőkörök gyakran árnyékolt sodrott pár kábeleket használnak analóg jelekhez, és speciális kommunikációs kábeleket digitális hálózatokhoz. Olyan környezeti tényezők, mint a hőmérséklet, a vegyi anyagoknak való kitettség és a hajlékonysági igények befolyásolják az adott alkalmazáshoz megfelelő kábeltípusok kiválasztását.

Milyen gyakran kell ellenőrizni és karbantartani a CNC-vezérlőpanel bekötését

A vizsgálatok gyakorisága az üzemeltetési környezettől és a rendszer kritikusságától függ, de a legtöbb ipari alkalmazásnál negyedévente végzett szemrevételezéses ellenőrzés és évente egyszeri átfogó elektromos tesztelés javasolt. Magas rezgésnek vagy nehéz körülmények között működő környezetekben gyakoribb ellenőrzésekre lehet szükség, míg tiszta környezetekben hosszabb idők is megengedhetők részletes ellenőrzések között. Termográfiai felméréseket évente egyszer kell végezni a lehetséges csatlakozási problémák azonosítása érdekében, és minden túlmelegedésre, korrózióra vagy fizikai sérülésre vonatkozó jelzést azonnal kezelni kell, függetlenül a tervezett karbantartási intervallumtól.

Tartalomjegyzék

- Alapvető tervezési elvek

- Komponensintegrációs technikák

- A telepítés legjobb gyakorlatai

- Karbantartás és hibaelhárítás

-

GYIK

- Mik a legfontosabb biztonsági szempontok CNC-vezérlőpanelok bekötésekor

- Hogyan lehet elkerülni az elektromágneses zavarokat a CNC-vezérlőrendszerekben

- Milyen kábel típusok ajánlottak különböző CNC-vezérlési alkalmazásokhoz

- Milyen gyakran kell ellenőrizni és karbantartani a CNC-vezérlőpanel bekötését