Un câblage approprié des panneaux de commande CNC constitue la base de systèmes d'automatisation industrielle fiables. Les environnements de fabrication modernes exigent un contrôle précis des opérations d'usinage, et l'infrastructure électrique soutenant ces systèmes doit être conçue avec une attention méticuleuse aux détails. Comprendre les principes fondamentaux du câblage des panneaux de commande CNC garantit des performances optimales, la conformité aux normes de sécurité et une fiabilité opérationnelle à long terme dans des applications industrielles exigeantes.

La complexité des systèmes CNC modernes exige des approches systématiques en matière de conception et de mise en œuvre électrique. De la distribution d'énergie au routage des signaux, chaque aspect de l'infrastructure de câblage contribue aux performances globales du système. Les fabricants s'appuient de plus en plus sur des architectures de commande sophistiquées intégrant plusieurs sous-systèmes, ce qui rend les bonnes pratiques de câblage plus critiques que jamais.

La réalisation professionnelle du câblage des armoires électriques a un impact direct sur l'efficacité de production, les besoins de maintenance et la sécurité opérationnelle. Les organisations qui investissent dans des pratiques adéquates de conception électrique connaissent généralement moins d'arrêts imprévus, un temps de dépannage réduit et une efficacité globale des équipements améliorée. L'investissement initial dans des pratiques de câblage de qualité génère des retombées positives tout au long du cycle de vie de l'équipement.

Principes fondamentaux de conception

Architecture de distribution d'énergie

La répartition efficace de l'énergie dans les armoires de commande CNC commence par la compréhension des différents niveaux de tension requis par les divers composants du système. Les circuits d'alimentation principaux fonctionnent généralement à des tensions plus élevées pour les entraînements moteur et l'alimentation principale du système, tandis que les circuits de contrôle nécessitent des tensions plus basses pour les opérations logiques et les interfaces de capteurs. Une séparation adéquate de ces niveaux d'alimentation empêche les interférences et garantit un fonctionnement fiable de toutes les fonctions du système.

Le choix des disjoncteurs, fusibles et interrupteurs-sectionneurs appropriés constitue un aspect essentiel de la conception de la distribution d'énergie. Ces dispositifs de protection doivent être dimensionnés correctement afin d'assurer une protection adéquate tout en permettant le fonctionnement normal des équipements connectés. La coordination entre les différents niveaux de protection garantit que les défauts sont éliminés au niveau approprié sans provoquer d'arrêts généralisés inutiles du système.

Les systèmes de mise à la terre dans les armoires électriques nécessitent une attention particulière afin de garantir à la fois la sécurité et l'intégrité des signaux. Un schéma de mise à la terre bien conçu offre plusieurs chemins pour les courants de défaut tout en minimisant les boucles de terre pouvant introduire du bruit dans les circuits de commande sensibles. L'intégration des stratégies de mise à la terre des équipements, de mise à la terre des signaux et de blindage crée un environnement électrique robuste permettant des opérations de contrôle précises.

Stratégies de routage des signaux

Le routage des signaux de commande exige une séparation soigneuse par rapport aux circuits de puissance afin d'éviter les interférences électromagnétiques susceptibles de perturber le fonctionnement du système. Une séparation physique assurée par des chemins de câbles dédiés, des conduits ou des compartiments dans l'armoire contribue à préserver l'intégrité des signaux dans l'ensemble du système. L'utilisation de câbles blindés pour les signaux analogiques sensibles offre une protection supplémentaire contre les sources d'interférences externes.

Les réseaux de communication numériques au sein des systèmes CNC nécessitent une attention particulière quant au choix et au cheminement des câbles. Les protocoles de communication haute vitesse utilisés dans les systèmes d'automatisation modernes sont sensibles à la qualité des câbles, aux méthodes de terminaison et à l'environnement électromagnétique. Une mise en œuvre correcte de ces réseaux garantit une transmission fiable des données entre les composants de contrôle et réduit les erreurs de communication pouvant affecter la performance du système.

Les circuits d'arrêt d'urgence constituent un système de sécurité critique qui exige des trajets de câblage indépendants et des principes de conception intrinsèquement sûrs. Ces circuits doivent conserver leur fonctionnalité même en cas de défaut et doivent être conçus pour couper l'alimentation des composants du système présentant un danger lorsqu'ils sont activés. Le câblage des systèmes d'arrêt d'urgence suit des normes de sécurité strictes et nécessite des tests réguliers afin d'assurer leur efficacité continue.

Techniques d'intégration des composants

Connexions des API et contrôleurs

Les systèmes CNC modernes s'appuient largement sur des automates programmables et des contrôleurs de mouvement spécialisés qui nécessitent des connexions de câblage précises. Ces dispositifs comportent généralement plusieurs modules d'entrée et de sortie qui interagissent avec les équipements sur le terrain à travers tout le système machine. Des techniques appropriées de raccordement et des pratiques de gestion des câbles garantissent des connexions fiables, capables de résister aux vibrations et aux conditions environnementales courantes dans les environnements de fabrication.

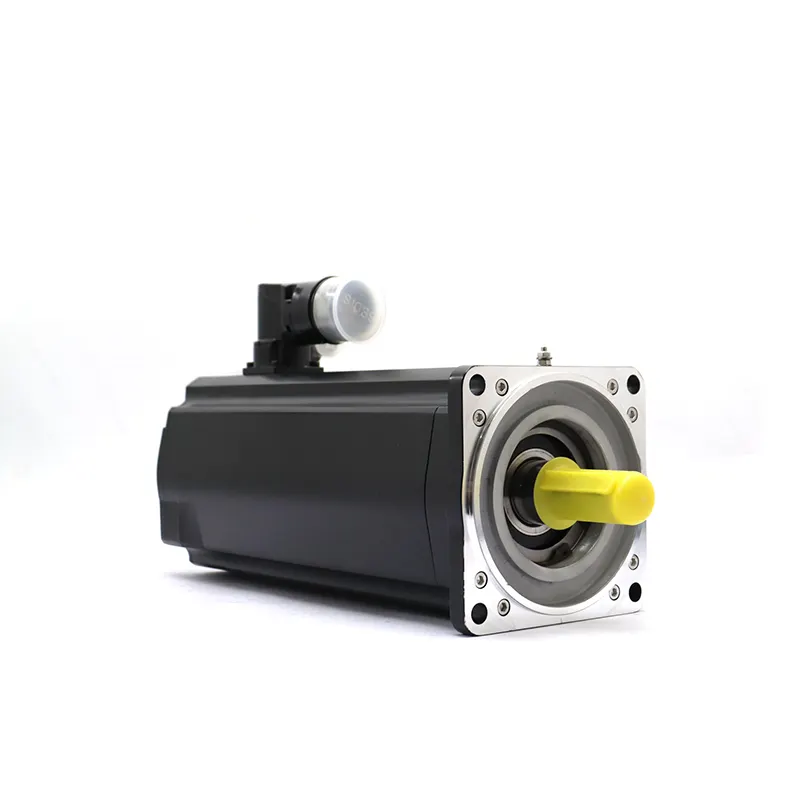

L'intégration des servo-variateurs et des contrôleurs de moteurs pas à pas exige une attention particulière aux pratiques de câblage électrique et de signal. Les circuits moteur à forte intensité doivent être correctement dimensionnés et protégés, tandis que les signaux de retour des codeurs nécessitent des câbles blindés afin de maintenir la précision de positionnement. La coordination entre l'électronique de puissance et les systèmes de commande impose des approches systématiques de câblage prenant en compte les exigences électriques et mécaniques.

Les modules d'extension entrée/sortie étendent les capacités des systèmes de contrôle central, mais introduisent une complexité supplémentaire en matière de câblage. Ces modules se connectent généralement via des protocoles de communication standardisés nécessitant des types de câbles spécifiques et des procédures de terminaison précises. Comprendre les exigences des différentes technologies d'E/S permet d'étendre de manière fiable les capacités du système sans compromettre la performance globale.

Mise en œuvre du système de sécurité

Des composants certifiés sécurité dans les Systèmes de câblage de panneau de commande CNC nécessitent des pratiques de câblage spécialisées qui préservent le niveau d'intégrité de sécurité tout au long du cycle de vie du système. Ces composants intègrent souvent des circuits redondants, des fonctions de diagnostic et des exigences de connexion spécifiques qui doivent être suivies avec précision afin de conserver la certification de sécurité. La documentation et les tests des circuits de sécurité exigent une rigueur accrue par rapport aux circuits de commande standards.

Les rideaux lumineux, les interrupteurs de sécurité et autres dispositifs de protection s'intègrent au système de sécurité global par l'intermédiaire de réseaux de câblage dédiés. Ces dispositifs comportent généralement plusieurs sorties fournissant à la fois des informations de sécurité et de diagnostic au système de commande. Un câblage approprié de ces dispositifs garantit le fonctionnement fiable des fonctions de sécurité tout en fournissant des informations de diagnostic utiles pour les activités de maintenance.

Les modules relais de sécurité et les contrôleurs de sécurité configurables nécessitent un câblage soigneux afin de préserver leurs niveaux de sécurité et leur fonctionnalité. Ces dispositifs sont souvent équipés de blocs terminaux amovibles et d'indicateurs de diagnostic facilitant le dépannage et les opérations de maintenance. L'intégration de ces composants dans l'ensemble du système de commande exige une compréhension tant des exigences de sécurité que des spécifications fonctionnelles.

Meilleures pratiques en matière d'installation

Systèmes de Gestion de Câbles

Une gestion professionnelle des câbles dans les armoires électriques améliore à la fois la fonctionnalité et la maintenabilité des systèmes CNC. Des approches structurées du cheminement des câbles réduisent l'encombrement, améliorent la circulation de l'air et facilitent les modifications ou interventions de dépannage futures. L'utilisation de caillebotis, de chemins de câbles et de conduits flexibles permet d'organiser les trajets des différents types de câbles tout en maintenant une séparation adéquate entre les circuits de puissance et les circuits de commande.

Les systèmes d'étiquetage pour câbles et points de terminaison améliorent grandement la maintenabilité des armoires de commande complexes. Des méthodes d'étiquetage systématiques, cohérentes avec la documentation du système, permettent aux techniciens d'identifier rapidement les circuits lors d'opérations de dépannage ou de modification. Les technologies modernes d'étiquetage offrent une identification durable, résistante aux conditions environnementales courantes dans les applications industrielles.

La gaine de protection et la protection mécanique des câbles entrant et sortant des armoires de commande empêchent les dommages causés par les vibrations, les mouvements et les facteurs environnementaux. Le choix et l'installation appropriés des presse-étoupes, des conduits flexibles et des dispositifs de maintien des câbles protègent les connexions électriques et préservent l'intégrité des enveloppes d'armoires. Ces considérations mécaniques sont particulièrement importantes dans les applications où les armoires peuvent être soumises à des vibrations ou des déplacements.

Procédures de test et de mise en service

Les procédures systématiques de test lors de la mise en service des armoires de commande permettent de vérifier que les installations électriques respectent les spécifications de conception et les exigences de sécurité. Ces procédures incluent généralement des tests de continuité, des mesures de résistance d'isolement et une vérification fonctionnelle de tous les circuits. La documentation des résultats des tests fournit une référence pour les activités de maintenance futures et aide à identifier les problèmes potentiels avant qu'ils n'affectent le fonctionnement du système.

Les activités de mise en service vont au-delà des tests électriques de base pour inclure la vérification des réseaux de communication, des systèmes de sécurité et du fonctionnement intégré. Ces tests complets garantissent que tous les composants du système fonctionnent ensemble conformément à la conception et que les systèmes de sécurité réagissent correctement à diverses conditions de défaut. L'approche systématique de la mise en service réduit la probabilité de problèmes pendant l'exploitation en production.

La validation des performances lors de la mise en service comprend le test des temps de réponse du système, de la précision des systèmes de positionnement et de la coordination générale entre les différents sous-systèmes. Ces tests vérifient que l'infrastructure de câblage soutient les performances prévues du système et identifient d'éventuelles limitations pouvant impacter les opérations de production. La documentation des caractéristiques de performance fournit des informations précieuses pour les efforts d'optimisation continus.

Maintenance et Dépannage

Stratégies de Maintenance Préventive

Un examen régulier des connexions électriques permet d'identifier les problèmes potentiels avant qu'ils ne provoquent des pannes du système. Ces inspections portent généralement sur le serrage des bornes, l'état des câbles et les signes de surchauffe ou de corrosion. Les techniques d'imagerie thermique peuvent détecter les points chauds indiquant des connexions desserrées ou des circuits surchargés, permettant ainsi une maintenance proactive qui évite les arrêts inattendus.

Les facteurs environnementaux présents dans les armoires électriques peuvent dégrader progressivement les composants et les connexions des câblages au fil du temps. L'accumulation de poussière, les cycles de température et les variations d'humidité contribuent tous au vieillissement des composants électriques. Un nettoyage régulier et une surveillance environnementale aident à maintenir des conditions optimales pour un fonctionnement fiable des systèmes de câblage des armoires de commande.

La maintenance de la documentation garantit que les schémas de câblage et les informations sur le système restent à jour lorsqu'interviennent des modifications des systèmes de commande. Une documentation obsolète augmente considérablement le temps de dépannage et crée des risques pour la sécurité pendant les opérations de maintenance. Des approches systématiques de la gestion documentaire permettent de conserver des dossiers précis tout au long du cycle de vie du système.

Techniques de diagnostic

Les outils de diagnostic modernes améliorent grandement la capacité de dépanner les systèmes complexes de câblage des panneaux de commande CNC. Les multimètres numériques, les oscilloscopes et les analyseurs de communication spécialisés fournissent des informations détaillées sur le fonctionnement du système et peuvent rapidement identifier l'origine des problèmes. Savoir utiliser efficacement ces outils réduit le temps de dépannage et améliore la précision du diagnostic.

Le diagnostic des réseaux de communication exige des connaissances spécialisées et des outils adaptés pour détecter les problèmes dans les systèmes numériques haute vitesse. Les analyseurs de réseau et les outils de diagnostic spécifiques aux protocoles permettent d'identifier les erreurs de communication, les problèmes de synchronisation et les congestions réseau pouvant affecter la performance du système. Ces capacités de diagnostic gagnent en importance à mesure que les systèmes deviennent plus interconnectés et dépendants des communications numériques.

Les approches systématiques de dépannage aident les techniciens à identifier et résoudre efficacement les problèmes liés au câblage dans les systèmes de commande CNC. Ces approches commencent généralement par l'examen de la documentation du système et des modifications récentes, puis passent à un test systématique des différents composants du système. L'utilisation de diagrammes de diagnostic et de guides de dépannage contribue à garantir que toutes les causes possibles sont prises en compte lors des activités de résolution de problèmes.

FAQ

Quelles sont les considérations de sécurité les plus importantes lors du câblage des panneaux de commande CNC

Les considérations de sécurité pour le câblage du panneau de commande CNC incluent des systèmes de mise à la terre adéquats, la mise en œuvre de circuits d'arrêt d'urgence et la conformité aux codes et normes électriques. Tous les circuits électriques doivent être correctement protégés par des dispositifs de surintensité adaptés à leur calibre, et les composants certifiés pour des applications de sécurité doivent être câblés conformément aux spécifications du fabricant afin de préserver leurs niveaux d'intégrité de sécurité. En outre, les procédures appropriées de consignation/étiquetage doivent être suivies pendant les activités d'installation et de maintenance.

Comment éviter les interférences électromagnétiques dans les systèmes de commande CNC

La prévention des interférences électromagnétiques exige une séparation rigoureuse des circuits de puissance et de commande, l'utilisation de câbles blindés pour les signaux sensibles et des techniques adéquates de mise à la terre. La séparation physique par le biais de chemins de câbles ou de conduits dédiés permet de minimiser le couplage entre les différents types de circuits. Les câbles blindés doivent être correctement terminés par des connexions de blindage à 360 degrés, et les systèmes de mise à la terre doivent être conçus pour réduire au minimum les boucles de masse tout en assurant une suppression efficace du bruit.

Quels types de câbles sont recommandés pour différentes applications de commande CNC

Le choix du câble dépend de l'application spécifique et des conditions environnementales. Les circuits d'alimentation nécessitent généralement du câble de type THHN ou un câble similaire pour les installations fixes, tandis que les applications flexibles peuvent exiger des câbles portatifs de type SO ou équivalent. Les circuits de commande utilisent souvent des câbles à paires torsadées blindées pour les signaux analogiques et des câbles de communication spécialisés pour les réseaux numériques. Les facteurs environnementaux tels que la température, l'exposition aux produits chimiques et les exigences en matière de flexibilité influencent le choix des types de câbles appropriés pour des applications spécifiques.

À quelle fréquence faut-il inspecter et entretenir le câblage du panneau de commande CNC

La fréquence d'inspection dépend de l'environnement de fonctionnement et de la criticité du système, mais la plupart des applications industrielles bénéficient d'inspections visuelles trimestrielles et de tests électriques complets annuels. Les environnements à vibrations élevées ou difficiles peuvent nécessiter des inspections plus fréquentes, tandis que les environnements propres peuvent permettre des intervalles plus longs entre les inspections détaillées. Des campagnes de thermographie doivent être réalisées annuellement afin de détecter d'éventuels problèmes de connexion, et tout signe de surchauffe, de corrosion ou de dommage physique doit être traité immédiatement, indépendamment de l'intervalle de maintenance prévu.

Table des Matières

- Principes fondamentaux de conception

- Techniques d'intégration des composants

- Meilleures pratiques en matière d'installation

- Maintenance et Dépannage

-

FAQ

- Quelles sont les considérations de sécurité les plus importantes lors du câblage des panneaux de commande CNC

- Comment éviter les interférences électromagnétiques dans les systèmes de commande CNC

- Quels types de câbles sont recommandés pour différentes applications de commande CNC

- À quelle fréquence faut-il inspecter et entretenir le câblage du panneau de commande CNC