سیمکشی صحیح تابلوهای کنترل CNC ستون فقرات سیستمهای قابل اعتماد اتوماسیون صنعتی را تشکیل میدهد. محیطهای تولیدی مدرن نیازمند کنترل دقیق عملیات ماشینکاری هستند و زیرساخت الکتریکی پشتیبان این سیستمها باید با دقت و ظرافت بالا طراحی شود. درک اصول بنیادین سیمکشی تابلوهای کنترل CNC، عملکرد بهینه، انطباق با استانداردهای ایمنی و قابلیت اطمینان عملیاتی بلندمدت را در کاربردهای صنعتی پرمخاطره تضمین میکند.

پیچیدگی سیستمهای مدرن CNC نیازمند رویکردهای نظاممند در طراحی و اجرای الکتریکی است. از توزیع برق تا مسیریابی سیگنال، هر جنبه از زیرساخت سیمکشی در عملکرد کلی سیستم تأثیر دارد. تولیدکنندگان بهطور فزایندهای به معماریهای کنترلی پیچیدهای متکی هستند که چندین زیرسیستم را یکپارچه میکنند و این امر باعث میشود شیوههای صحیح سیمکشی مهمتر از هر زمان دیگری باشد.

اجرای حرفهای سیمکشی تابلوی کنترل بهطور مستقیم بر کارایی تولید، نیازهای نگهداری و ایمنی عملیاتی تأثیر میگذارد. سازمانهایی که در شیوههای مناسب طراحی الکتریکی سرمایهگذاری میکنند، معمولاً شاهد وقوع رویدادهای توقف برنامهریزینشده کمتر، زمان عیبیابی کاهشیافته و بهبود کارایی کلی تجهیزات هستند. سرمایهگذاری اولیه در شیوههای باکیفیت سیمکشی در طول چرخه عمر تجهیزات سودآور خواهد بود.

اصول طراحی اساسی

معماری توزیع توان

توزیع مؤثر توان درون تابلوهای کنترل CNC با درک سطوح مختلف ولتاژ مورد نیاز توسط اجزای مختلف سیستم آغاز میشود. مدارهای اصلی توان معمولاً در ولتاژهای بالاتری برای درایوهای موتور و تغذیه اصلی سیستم کار میکنند، در حالی که مدارهای کنترل به ولتاژهای پایینتری برای عملیات منطقی و رابرهای سنسور نیاز دارند. جداسازی مناسب این سطوح توان، از تداخل جلوگیری کرده و عملکرد قابل اعتمادی را در تمامی عملکردهای سیستم تضمین میکند.

انتخاب کلیدهای مدار مناسب، فیوزها و کلیدهای قطعکننده، جنبهای حیاتی در طراحی توزیع توان محسوب میشود. این تجهیزات محافظ باید به درستی اندازهگیری شوند تا ضمن فراهم کردن حفاظت کافی، اجازه عملکرد عادی تجهیزات متصل را نیز بدهند. هماهنگی بین سطوح مختلف حفاظت تضمین میکند که خطاهای ایجاد شده در سطح مناسبی رفع شوند و از خاموشی گسترده و غیرضروری سراسر سیستم جلوگیری شود.

سیستمهای ارتینگ درون تابلوهای کنترل نیازمند بررسی دقیق هستند تا هم ایمنی و هم صحت سیگنال حفظ شود. یک طرح ارتینگ خوب، مسیرهای متعددی برای جریانهای اشکال فراهم میکند و در عین حال حلقههای زمین را به حداقل میرساند که میتوانند نویز را به مدارهای کنترل حساس وارد کنند. ادغام استراتژیهای ارتینگ تجهیزات، ارتینگ سیگنال و محافظت الکترومغناطیسی، محیط الکتریکی مقاومی را برای عملیات کنترل دقیق ایجاد میکند.

استراتژیهای مسیریابی سیگنال

مسیریابی سیگنالهای کنترلی نیازمند جداسازی دقیق از مدارهای قدرت است تا از تداخل الکترومغناطیسی که میتواند عملکرد سیستم را مختل کند، جلوگیری شود. جداسازی فیزیکی از طریق کانالهای کابلی اختصاصی، لولههای محفاظ یا قسمتهای جداگانه در تابلو، به حفظ صحت سیگنال در سراسر سیستم کمک میکند. استفاده از کابلهای شیلددار برای سیگنالهای آنالوگ حساس، حفاظت اضافی در برابر منابع تداخل خارجی فراهم میآورد.

شبکههای ارتباطی دیجیتال درون سیستمهای CNC نیازمند بررسی ویژهای در انتخاب و مسیریابی کابل هستند. پروتکلهای ارتباطی با سرعت بالا که در سیستمهای اتوماسیون مدرن استفاده میشوند، به کیفیت کابل، روشهای انتهایی کردن و محیط الکترومغناطیسی حساس هستند. پیادهسازی صحیح این شبکهها انتقال قابل اعتماد دادهها بین اجزای کنترلی را تضمین میکند و خطاهای ارتباطی که میتوانند عملکرد سیستم را تحت تأثیر قرار دهند را کاهش میدهد.

مدارهای توقف اضطراری سیستم ایمنی حیاتی هستند که نیازمند مسیرهای سیمکشی مستقل و اصول طراحی فیل-سِیف (fail-safe) میباشند. این مدارها باید حتی در شرایط خطا نیز عملکرد خود را حفظ کنند و طوری طراحی شوند که در صورت فعالسازی، انرژی را از اجزای خطرناک سیستم قطع نمایند. سیمکشی سیستمهای توقف اضطراری باید مطابق با استانداردهای دقیق ایمنی انجام شود و آزمون منظم آن برای تضمین اثربخشی مداوم ضروری است.

تکنیکهای یکپارچهسازی اجزا

اتصالات PLC و کنترلرها

سیستمهای مدرن CNC به شدت به کنترلکنندههای منطقی قابل برنامهریزی و کنترلکنندههای حرکت تخصصی متکی هستند که نیازمند اتصالات سیمکشی دقیق میباشند. این دستگاهها معمولاً دارای ماژولهای متعدد ورودی و خروجی هستند که با دستگاههای میدانی در سراسر سیستم ماشین ارتباط برقرار میکنند. تکنیکهای مناسب انتهاییسازی و روشهای مدیریت کابل، اتصالات قابل اعتمادی را تضمین میکنند که میتوانند در برابر لرزش و شرایط محیطی رایج در محیطهای تولید مقاوم باشند.

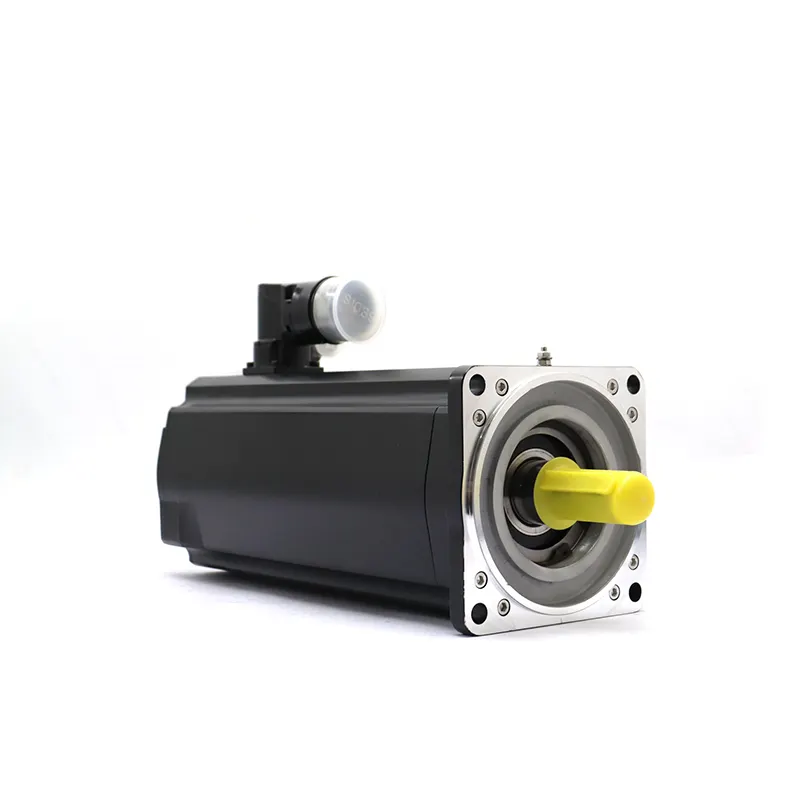

ادغام درایوهای سروو و کنترلکنندههای موتور پلهای نیازمند توجه دقیق به روشهای سیمکشی توان و سیگنال است. مدارهای موتور با جریان بالا باید به درستی اندازهگیری و محافظت شوند، در حالی که سیگنالهای فیدبک انکودر نیازمند کابلهای شیلددار برای حفظ دقت موقعیتیابی هستند. هماهنگی بین الکترونیک قدرت و سیستمهای کنترل، رویکردهای سیستماتیک سیمکشی را میطلبد که هم الزامات الکتریکی و هم مکانیکی را در نظر بگیرد.

ماژولهای گسترش ورودی/خروجی قابلیت سیستمهای کنترل مرکزی را افزایش میدهند، اما پیچیدگی اضافی در نصب سیمکشی ایجاد میکنند. این ماژولها معمولاً از طریق پروتکلهای ارتباطی استاندارد شده به هم متصل میشوند که نیازمند انواع خاصی از کابل و رویههای پایانهگذاری هستند. آشنایی با الزامات فناوریهای مختلف ورودی/خروجی، امکان گسترش قابل اطمینان قابلیتهای سیستم را بدون تضعیف عملکرد کلی فراهم میکند.

اجراي سيستم ايمني

اجزای دارای رتبه ایمنی درون سیمکشی تابلوی کنترل CNC سیستمها نیازمند رویههای سیمکشی تخصصی هستند که سطح یکپارچگی ایمنی را در طول چرخه حیات سیستم حفظ میکنند. این اجزا اغلب دارای مدارهای بازدهی مضاعف، قابلیتهای تشخیصی و الزامات اتصال خاصی هستند که باید دقیقاً رعایت شوند تا گواهی ایمنی حفظ شود. مستندسازی و آزمایش مدارهای ایمنی نسبت به مدارهای کنترل استاندارد، نیازمند دقت و دقت بیشتری است.

پردههای نوری، کلیدهای ایمنی و سایر تجهیزات محافظتی از طریق شبکههای سیمکشی اختصاصی به سیستم ایمنی کلی متصل میشوند. این تجهیزات معمولاً دارای خروجیهای متعددی هستند که اطلاعات ایمنی و تشخیصی را به سیستم کنترل ارائه میدهند. سیمکشی صحیح این تجهیزات تضمین میکند که عملکردهای ایمنی بهطور قابل اعتمادی کار کنند و در عین حال اطلاعات تشخیصی مفیدی برای فعالیتهای نگهداری فراهم شود.

ماژولهای رله ایمنی و کنترلکنندههای قابل پیکربندی ایمنی نیازمند سیمکشی دقیق برای حفظ رتبههای ایمنی و عملکرد آنها هستند. این تجهیزات اغلب دارای بلوکهای ترمینال جداشدنی و نشانگرهای تشخیصی هستند که در عیبیابی و فعالیتهای نگهداری کمک میکنند. ادغام این اجزا در سیستم کنترل کلی مستلزم درک الزامات ایمنی و مشخصات عملکردی است.

بهترین روشهای نصب

سیستمهای مدیریت کابل

مدیریت حرفهای کابلها درون تابلوهای کنترل، هم عملکرد و هم قابلیت نگهداری سیستمهای CNC را بهبود میبخشد. رویکردهای ساختاریافته به مسیریابی کابل، ازدحام را کاهش داده، جریان هوا را بهبود میبخشد و امکان اصلاحات یا عیبیابی آینده را تسهیل میکند. استفاده از کانالهای کابلی، مسیرهای سیمکشی و لولههای انعطافپذیر، مسیرهای منظمی برای انواع کابلها فراهم میکند و در عین حال جداسازی مناسب بین مدارهای برق و کنترل را حفظ میکند.

سیستمهای برچسبگذاری برای کابلها و نقاط ترمینال، قابلیت نگهداری تابلوهای کنترل پیچیده را بهطور چشمگیری افزایش میدهند. رویکردهای نظاممند به برچسبگذاری که با مستندات سیستم هماهنگ هستند، به تکنسینها امکان میدهند تا در فرآیند عیبیابی یا اصلاحات، مدارها را به سرعت شناسایی کنند. فناوریهای مدرن برچسبگذاری، شناسایی مقاومی فراهم میکنند که میتواند در برابر شرایط محیطی رایج در کاربردهای صنعتی مقاوم بماند.

راهاندازی و محافظت مکانیکی برای کابلهای ورودی و خروجی به تابلوهای کنترل، از آسیب ناشی از لرزش، حرکت و عوامل محیطی جلوگیری میکند. انتخاب و نصب مناسب سرکابلها، لولههای انعطافپذیر و تجهیزات رها کردن کشش، اتصالات الکتریکی را محافظت کرده و یکپارچگی پوشش تابلوها را حفظ میکند. این ملاحظات مکانیکی بهویژه در کاربردهایی که تابلوها ممکن است تحت لرزش یا حرکت قرار بگیرند، اهمیت زیادی دارند.

روشهای آزمایش و راهاندازی

روشهای آزمون سیستماتیک در طول راهاندازی تابلوهای کنترل، تأیید میکنند که نصب سیمکشیها با مشخصات طراحی و الزامات ایمنی مطابقت دارد. این روشها معمولاً شامل آزمون تداوم، اندازهگیری مقاومت عایقی و تأیید عملکرد تمام مدارها میشوند. مستندسازی نتایج آزمون، پایهای برای فعالیتهای تعمیر و نگهداری آینده فراهم میکند و به شناسایی مشکلات احتمالی قبل از تأثیر بر عملکرد سیستم کمک میکند.

فعالیتهای راهاندازی فراتر از آزمونهای الکتریکی پایه، شامل تأیید شبکههای ارتباطی، سیستمهای ایمنی و عملکرد یکپارچه میشود. این آزمونهای جامع تضمین میکنند که تمام مؤلفههای سیستم همانگونه که طراحی شدهاند با هم کار میکنند و سیستمهای ایمنی بهدرستی به شرایط مختلف خطا واکنش نشان میدهند. رویکرد سیستماتیک به راهاندازی، احتمال بروز مشکلات در حین عملیات تولید را کاهش میدهد.

اعتبارسنجی عملکرد در حین راهاندازی شامل آزمون زمان پاسخگویی سیستم، دقت سیستمهای موقعیتیابی و هماهنگی کلی بین زیرسیستمهای مختلف است. این آزمونها تأیید میکنند که زیرساخت کابلکشی، عملکرد مورد نظر سیستم را پشتیبانی میکند و هرگونه محدودیتی که ممکن است بر عملیات تولید تأثیر بگذارد را شناسایی میکند. مستندسازی ویژگیهای عملکردی اطلاعات ارزشمندی را برای تلاشهای بهینهسازی مستمر فراهم میکند.

نگهداری و حل مشکلات

استراتژیهای نگهداری پیشگیرانه

بررسی منظم اتصالات سیمکشی به شناسایی مشکلات احتمالی قبل از اینکه باعث خرابی سیستم شوند کمک میکند. این بازرسیها معمولاً بر محکم بودن ترمینالها، وضعیت کابلها و نشانههای گرمایش بیش از حد یا خوردگی متمرکز هستند. تکنیکهای تصویربرداری حرارتی میتوانند نقاط داغی را شناسایی کنند که نشاندهنده اتصالات شل یا مدارهای بار اضافه هستند و این امر امکان نگهداری پیشگیرانه را فراهم میکند که از توقف غیرمنتظره جلوگیری میکند.

عوامل محیطی درون تابلوهای کنترل به مرور زمان میتوانند اجزای سیمکشی و اتصالات را تخریب کنند. تجمع گرد و غبار، نوسان دما و تغییرات رطوبت همگی به فرآیند پیری قطعات الکتریکی کمک میکنند. تمیزکاری منظم و نظارت بر شرایط محیطی به حفظ شرایط بهینه برای عملکرد قابل اعتماد سیستمهای سیمکشی تابلوهای کنترل کمک میکند.

نگهداری مستندات اطمینان حاکم میشود که نقشههای سیمکشی و اطلاعات سیستم در حین اعمال تغییرات بر سیستمهای کنترل، بهروز باقی بمانند. مستندات قدیمی زمان عیبیابی را بهطور قابل توجهی افزایش میدهند و در فعالیتهای نگهداری، خطرات ایمنی ایجاد میکنند. رویکردهای نظاممند به مدیریت مستندات به حفظ سوابق دقیق در طول چرخه عمر سیستم کمک میکنند.

تکنیکهای تشخیص

ابزارهای تشخیص مدرن توانایی عیبیابی سیستمهای پیچیده سیمکشی تابلوهای کنترل CNC را بهطور چشمگیری افزایش میدهند. مولتیمترهای دیجیتال، اسیلوسکوپها و تحلیلگرهای ارتباطی تخصصی اطلاعات دقیقی درباره عملکرد سیستم فراهم میکنند و میتوانند به سرعت منبع مشکلات را شناسایی کنند. درک نحوه استفاده مؤثر از این ابزارها زمان عیبیابی را کاهش میدهد و دقت تشخیص مشکل را بهبود میبخشد.

برای تشخیص مشکلات شبکههای ارتباطی به دانش و ابزارهای تخصصی نیاز است تا بتوان مشکلات را در سیستمهای دیجیتال با سرعت بالا شناسایی کرد. دستگاههای تحلیل شبکه و ابزارهای تشخیص اختصاصی پروتکل میتوانند خطاهای ارتباطی، مشکلات زمانبندی و ازدحام شبکه را که ممکن است بر عملکرد سیستم تأثیر بگذارند، شناسایی کنند. این قابلیتهای تشخیصی بهویژه زمانی اهمیت بیشتری پیدا میکنند که سیستمها بهصورت فزایندهای به هم متصل شده و وابسته به ارتباطات دیجیتال میشوند.

رویکردهای منظم عیبیابی به تکنسینها کمک میکنند تا بهصورت کارآمد مشکلات مربوط به سیمکشی در سیستمهای کنترل CNC را شناسایی و رفع کنند. این رویکردها معمولاً با مرور مستندات سیستم و تغییرات اخیر آغاز میشوند و سپس با آزمون منظم اجزای مختلف سیستم ادامه مییابند. استفاده از نمودارهای جریان تشخیص و راهنماهای عیبیابی به اطمینان از بررسی تمام علل احتمالی در فرآیند حل مسئله کمک میکند.

سوالات متداول

مهمترین ملاحظات ایمنی در سیمکشی تابلوهای کنترل CNC چیست

ملاحظات ایمنی برای سیمکشی تابلو کنترل CNC شامل سیستمهای ارتینگ مناسب، پیادهسازی مدار توقف اضطراری و انطباق با استانداردها و مقررات برقی است. تمام مدارهای برق باید با دستگاههای قطع جریان مناسب و به اندازهی درست محافظت شوند و قطعات دارای رتبه ایمنی باید مطابق مشخصات سازنده سیمکشی شوند تا سطح یکپارچگی ایمنی آنها حفظ شود. علاوه بر این، هنگام نصب و فعالیتهای نگهداری، باید رویههای قفلکردن/برچسبزنی (lockout/tagout) به درستی رعایت شوند.

چگونه میتوانم از تداخل الکترومغناطیسی در سیستمهای کنترل CNC جلوگیری کنم

برای جلوگیری از تداخل الکترومغناطیسی، باید مدارهای قدرت و کنترل به دقت از یکدیگر جدا شوند، از کابلهای شیلددار برای سیگنالهای حساس استفاده شود و تکنیکهای مناسب ارتینگ به کار گرفته شود. جداسازی فیزیکی از طریق کانالهای کابلکشی یا لولههای اختصاصی، به کاهش تبادل سیگنال بین انواع مختلف مدار کمک میکند. کابلهای شیلددار باید با اتصال شیلد 360 درجه به درستی پایان یابند و سیستمهای ارتینگ باید به گونهای طراحی شوند که حلقههای زمین را به حداقل برسانند و در عین حال کاهش مؤثر نویز را فراهم کنند.

چه نوع کابلهایی برای کاربردهای مختلف کنترل دستگاههای CNC توصیه میشوند

انتخاب کابل بستگی به کاربرد خاص و شرایط محیطی دارد. مدارهای برقی معمولاً نیازمند سیمهای ساختمانی از نوع THHN یا مشابه آن برای نصبهای ثابت هستند، در حالی که کاربردهای انعطافپذیر ممکن است به کابلهای قابل حمل از نوع SO یا مشابه آن نیاز داشته باشند. مدارهای کنترل اغلب از کابلهای جفت تابیده شیلددار برای سیگنالهای آنالوگ و کابلهای ارتباطی تخصصی برای شبکههای دیجیتال استفاده میکنند. عوامل محیطی مانند دما، قرار گرفتن در معرض مواد شیمیایی و نیازهای انعطافپذیری، در انتخاب نوع مناسب کابل برای کاربردهای خاص تأثیرگذار هستند.

سیمکشی پنل کنترل CNC چقدر باید معاینه و نگهداری شود

فرکانس بازرسی بسته به محیط کار و اهمیت سیستم متفاوت است، اما اغلب کاربردهای صنعتی از بازرسیهای بصری فصلی و آزمونهای الکتریکی جامع سالانه بهرهمند میشوند. محیطهای پرلرزش یا شدید ممکن است نیاز به بازرسیهای متواتر داشته باشند، در حالی که محیطهای تمیز ممکن است فواصل طولانیتری بین بازرسیهای دقیق را مجاز سازند. بررسیهای تصویربرداری حرارتی باید هر سال انجام شوند تا مشکلات احتمالی اتصالات شناسایی شوند، و هرگونه علامت از گرمای بیش از حد، خوردگی یا آسیب فیزیکی باید بلافاصله پس از مشاهده، بدون توجه به فاصله زمانی برنامهریزیشده نگهداری، برطرف شود.