El correcto cableado de los paneles de control CNC constituye la base de sistemas de automatización industrial confiables. Los entornos modernos de fabricación exigen un control preciso de las operaciones de mecanizado, y la infraestructura eléctrica que respalda estos sistemas debe diseñarse con meticuloso cuidado en los detalles. Comprender los principios fundamentales del cableado de paneles de control CNC garantiza un rendimiento óptimo, cumplimiento de normas de seguridad y fiabilidad operativa a largo plazo en aplicaciones industriales exigentes.

La complejidad de los sistemas modernos de CNC requiere enfoques sistemáticos para el diseño y la implementación eléctrica. Desde la distribución de energía hasta el enrutamiento de señales, cada aspecto de la infraestructura de cableado contribuye al rendimiento general del sistema. Los fabricantes dependen cada vez más de arquitecturas de control sofisticadas que integran múltiples subsistemas, lo que hace que las prácticas adecuadas de cableado sean más críticas que nunca.

La implementación profesional del cableado del panel de control impacta directamente en la eficiencia de producción, los requisitos de mantenimiento y la seguridad operativa. Las organizaciones que invierten en buenas prácticas de diseño eléctrico suelen experimentar menos paradas imprevistas, menor tiempo de resolución de problemas y una mayor efectividad general de los equipos. La inversión inicial en prácticas de cableado de calidad genera beneficios a lo largo de todo el ciclo de vida del equipo.

Principios fundamentales de diseño

Arquitectura de Distribución de Potencia

La distribución eficaz de la energía en los paneles de control CNC comienza con la comprensión de los distintos niveles de voltaje requeridos por los diferentes componentes del sistema. Los circuitos de potencia principales suelen operar a voltajes más altos para los accionamientos de motor y la alimentación principal del sistema, mientras que los circuitos de control requieren voltajes más bajos para las operaciones lógicas y las interfaces de sensores. La correcta segregación de estos niveles de voltaje evita interferencias y garantiza un funcionamiento confiable en todas las funciones del sistema.

La selección de interruptores automáticos, fusibles y desconectadores adecuados constituye un aspecto fundamental en el diseño de la distribución de energía. Estos dispositivos de protección deben dimensionarse correctamente para ofrecer una protección adecuada permitiendo al mismo tiempo el funcionamiento normal del equipo conectado. La coordinación entre los diferentes niveles de protección asegura que las fallas se eliminen en el nivel apropiado sin provocar apagados generalizados innecesarios del sistema.

Los sistemas de puesta a tierra dentro de los paneles de control requieren una consideración cuidadosa para mantener tanto la seguridad como la integridad de la señal. Un esquema de puesta a tierra bien diseñado proporciona múltiples caminos para las corrientes de falla, al mismo tiempo que minimiza los bucles de tierra que pueden introducir ruido en circuitos de control sensibles. La integración de estrategias de puesta a tierra de equipos, puesta a tierra de señales y blindaje crea un entorno eléctrico robusto para operaciones de control precisas.

Estrategias de Enrutamiento de Señales

El enrutamiento de señales de control exige una separación cuidadosa de los circuitos de potencia para prevenir interferencias electromagnéticas que puedan interrumpir el funcionamiento del sistema. La separación física mediante bandejas portacables dedicadas, conductos o compartimentos en el panel ayuda a mantener la integridad de la señal en todo el sistema. El uso de cables apantallados para señales analógicas sensibles proporciona protección adicional contra fuentes externas de interferencia.

Las redes de comunicación digital dentro de los sistemas CNC requieren una consideración especial en la selección y el enrutamiento de cables. Los protocolos de comunicación de alta velocidad utilizados en los sistemas modernos de automatización son sensibles a la calidad del cable, las prácticas de terminación y al entorno electromagnético. La implementación adecuada de estas redes garantiza una transmisión de datos confiable entre los componentes de control y reduce los errores de comunicación que pueden afectar el rendimiento del sistema.

Los circuitos de parada de emergencia representan un sistema crítico de seguridad que requiere rutas de cableado independientes y principios de diseño a prueba de fallos. Estos circuitos deben mantener su funcionalidad incluso bajo condiciones de falla y deben estar diseñados para eliminar la energía de los componentes peligrosos del sistema cuando se activan. El cableado de los sistemas de parada de emergencia sigue normas estrictas de seguridad y requiere pruebas periódicas para asegurar su eficacia continua.

Técnicas de Integración de Componentes

Conexiones de PLC y Controladores

Los sistemas CNC modernos dependen en gran medida de controladores lógicos programables y controladores de movimiento especializados que requieren conexiones de cableado precisas. Estos dispositivos suelen incluir múltiples módulos de entrada y salida que se conectan con dispositivos de campo a lo largo del sistema de la máquina. Las técnicas adecuadas de terminación y las prácticas de gestión de cables garantizan conexiones fiables capaces de soportar las vibraciones y las condiciones ambientales comunes en entornos de fabricación.

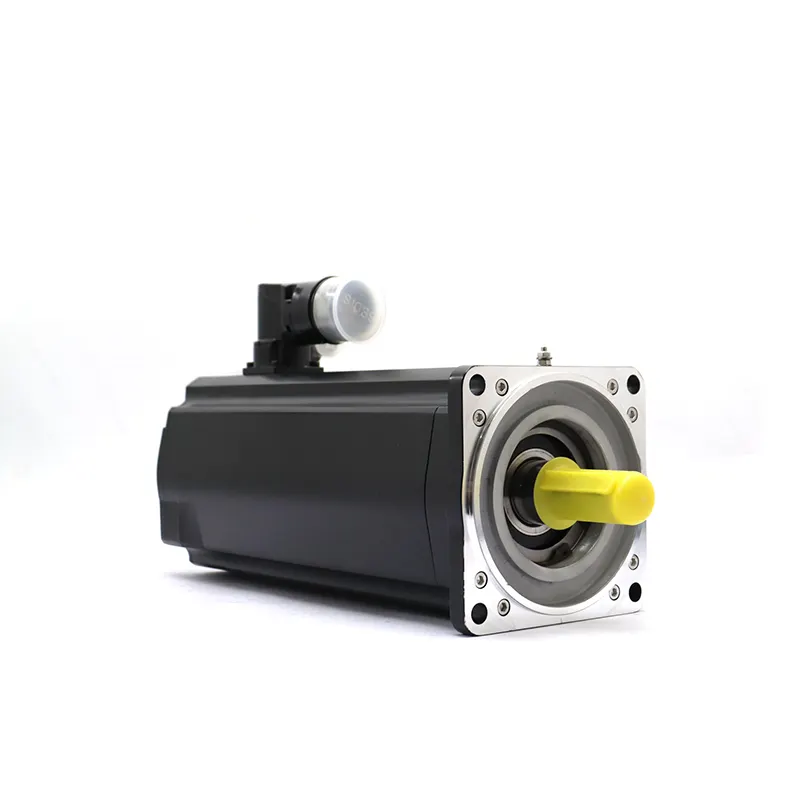

La integración de servodrives y controladores de motores paso a paso requiere una atención cuidadosa a las prácticas de cableado de potencia y señales. Los circuitos de motor de alta corriente deben tener el tamaño adecuado y estar debidamente protegidos, mientras que las señales de retroalimentación del encoder necesitan cables apantallados para mantener la precisión de posición. La coordinación entre la electrónica de potencia y los sistemas de control exige enfoques sistemáticos de cableado que consideren tanto los requisitos eléctricos como mecánicos.

Los módulos de expansión de entrada/salida amplían la capacidad de los sistemas de control central, pero introducen una complejidad adicional en el cableado. Estos módulos se conectan normalmente mediante protocolos de comunicación estandarizados que requieren tipos específicos de cables y procedimientos de terminación. Comprender los requisitos de las diferentes tecnologías de E/S garantiza una expansión confiable de las capacidades del sistema sin comprometer el rendimiento general.

Implementación del sistema de seguridad

Componentes con clasificación de seguridad dentro de Cableado del panel de control CNC los sistemas requieren prácticas especializadas de cableado que mantengan los niveles de integridad de seguridad durante todo el ciclo de vida del sistema. Estos componentes suelen incluir circuitos redundantes, capacidades de diagnóstico y requisitos específicos de conexión que deben seguirse con precisión para mantener la certificación de seguridad. La documentación y prueba de los circuitos de seguridad requiere un rigor adicional en comparación con los circuitos de control estándar.

Las cortinas de luz, interruptores de seguridad y otros dispositivos de protección se integran en el sistema de seguridad general mediante redes de cableado dedicadas. Estos dispositivos suelen contar con múltiples salidas que proporcionan al sistema de control información tanto de seguridad como de diagnóstico. Un cableado adecuado de estos dispositivos garantiza que las funciones de seguridad funcionen de manera confiable, a la vez que ofrecen información útil para actividades de mantenimiento.

Los módulos de relé de seguridad y los controladores de seguridad configurables requieren un cableado cuidadoso para mantener sus clasificaciones de seguridad y funcionalidad. Estos dispositivos suelen incluir bloques de terminales extraíbles e indicadores de diagnóstico que facilitan la localización de fallos y las tareas de mantenimiento. La integración de estos componentes en el sistema de control general exige comprender tanto los requisitos de seguridad como las especificaciones funcionales.

Mejores prácticas de instalación

Sistemas de Gestión de Cables

La gestión profesional de cables dentro de los paneles de control mejora tanto la funcionalidad como la mantenibilidad de los sistemas CNC. Los enfoques estructurados para el enrutamiento de cables reducen la congestión, mejoran la circulación de aire y facilitan modificaciones futuras o actividades de resolución de problemas. El uso de bandejas portacables, canales para cables y conductos flexibles proporciona rutas organizadas para diferentes tipos de cables, al tiempo que mantiene una separación adecuada entre los circuitos de potencia y de control.

Los sistemas de etiquetado para cables y puntos de terminales mejoran considerablemente la mantenibilidad de paneles de control complejos. Enfoques sistemáticos de etiquetado que se corresponden con la documentación del sistema permiten a los técnicos identificar rápidamente los circuitos durante actividades de resolución de problemas o modificaciones. Las tecnologías modernas de etiquetado ofrecen identificaciones duraderas que resisten las condiciones ambientales comunes en aplicaciones industriales.

La sujeción y protección mecánica de los cables que entran y salen de los paneles de control evitan daños causados por vibración, movimiento y factores ambientales. La selección e instalación adecuadas de pasacables, conductos flexibles y dispositivos de sujeción protegen las conexiones eléctricas y mantienen la integridad de las cajas de los paneles. Estas consideraciones mecánicas son especialmente importantes en aplicaciones donde los paneles puedan estar sujetos a vibración o movimiento.

Procedimientos de Pruebas y Puesta en Marcha

Los procedimientos sistemáticos de prueba durante la puesta en marcha del panel de control verifican que las instalaciones de cableado cumplan con las especificaciones de diseño y los requisitos de seguridad. Estos procedimientos incluyen normalmente pruebas de continuidad, mediciones de resistencia de aislamiento y verificación funcional de todos los circuitos. La documentación de los resultados de las pruebas proporciona una referencia para futuras actividades de mantenimiento y ayuda a identificar posibles problemas antes de que afecten el funcionamiento del sistema.

Las actividades de puesta en marcha van más allá de las pruebas eléctricas básicas e incluyen la verificación de redes de comunicación, sistemas de seguridad y funcionalidad integrada. Estas pruebas integrales garantizan que todos los componentes del sistema funcionen juntos según lo diseñado y que los sistemas de seguridad respondan adecuadamente ante diversas condiciones de falla. El enfoque sistemático de la puesta en marcha reduce la probabilidad de problemas durante la operación de producción.

La validación de rendimiento durante la puesta en marcha incluye pruebas del tiempo de respuesta del sistema, la precisión de los sistemas de posicionamiento y la coordinación general entre diferentes subsistemas. Estas pruebas verifican que la infraestructura de cableado soporte el rendimiento previsto del sistema e identifica cualquier limitación que pueda afectar las operaciones de producción. La documentación de las características de rendimiento proporciona información valiosa para esfuerzos continuos de optimización.

Mantenimiento y Solución de Problemas

Estrategias de Mantenimiento Preventivo

La inspección regular de las conexiones de cableado ayuda a identificar problemas potenciales antes de que causen fallos del sistema. Estas inspecciones suelen centrarse en la firmeza de los terminales, el estado de los cables y signos de sobrecalentamiento o corrosión. Las técnicas de imagen térmica pueden identificar puntos calientes que indican conexiones sueltas o circuitos sobrecargados, permitiendo un mantenimiento proactivo que evita tiempos de inactividad inesperados.

Los factores ambientales dentro de los paneles de control pueden degradar gradualmente los componentes y conexiones de cableado con el tiempo. La acumulación de polvo, los ciclos de temperatura y las variaciones de humedad contribuyen todos al envejecimiento de los componentes eléctricos. La limpieza y el monitoreo ambiental regulares ayudan a mantener condiciones óptimas para el funcionamiento confiable de los sistemas de cableado en paneles de control.

El mantenimiento de la documentación garantiza que los diagramas de cableado y la información del sistema permanezcan actualizados conforme se realizan modificaciones en los sistemas de control. La documentación desactualizada aumenta significativamente el tiempo de resolución de problemas y crea riesgos de seguridad durante las actividades de mantenimiento. Los enfoques sistemáticos para la gestión de la documentación ayudan a mantener registros precisos durante todo el ciclo de vida del sistema.

Técnicas de diagnóstico

Las herramientas modernas de diagnóstico mejoran considerablemente la capacidad de solucionar problemas en sistemas complejos de cableado de paneles de control CNC. Multímetros digitales, osciloscopios y analizadores de comunicación especializados proporcionan información detallada sobre el funcionamiento del sistema y pueden identificar rápidamente el origen de los problemas. Comprender cómo utilizar eficazmente estas herramientas reduce el tiempo de resolución de problemas y mejora la precisión del diagnóstico.

Los diagnósticos de redes de comunicación requieren conocimientos y herramientas especializadas para identificar problemas en sistemas digitales de alta velocidad. Los analizadores de red y las herramientas de diagnóstico específicas del protocolo pueden detectar errores de comunicación, problemas de temporización y congestión en la red que podrían afectar el rendimiento del sistema. Estas capacidades de diagnóstico se vuelven cada vez más importantes a medida que los sistemas se interconectan más y dependen más de la comunicación digital.

Los enfoques sistemáticos de solución de problemas ayudan a los técnicos a identificar y resolver eficientemente problemas relacionados con cableado en sistemas de control CNC. Estos enfoques generalmente comienzan revisando la documentación del sistema y los cambios recientes, luego avanzan mediante pruebas sistemáticas de diferentes componentes del sistema. El uso de diagramas de flujo de diagnóstico y guías de solución de problemas ayuda a garantizar que todas las causas potenciales sean consideradas durante las actividades de resolución de problemas.

Preguntas frecuentes

¿Cuáles son las consideraciones de seguridad más importantes al instalar cableado en paneles de control CNC?

Las consideraciones de seguridad para el cableado del panel de control CNC incluyen sistemas adecuados de puesta a tierra, implementación del circuito de parada de emergencia y cumplimiento con los códigos y normas eléctricas. Todos los circuitos de alimentación deben estar debidamente protegidos con dispositivos de sobrecorriente de tamaño adecuado, y los componentes con clasificación de seguridad deben conectarse según las especificaciones del fabricante para mantener sus niveles de integridad funcional. Además, se deben seguir procedimientos adecuados de bloqueo/etiquetado durante las actividades de instalación y mantenimiento.

¿Cómo evito la interferencia electromagnética en los sistemas de control CNC?

Para prevenir la interferencia electromagnética, es necesario separar cuidadosamente los circuitos de potencia y de control, utilizar cables apantallados para señales sensibles y aplicar técnicas adecuadas de puesta a tierra. La separación física mediante bandejas portacables o conductos dedicados ayuda a minimizar el acoplamiento entre diferentes tipos de circuitos. Los cables apantallados deben terminarse correctamente con conexiones de pantalla de 360 grados, y los sistemas de puesta a tierra deben diseñarse para minimizar los bucles de tierra mientras proporcionan una reducción efectiva del ruido.

¿Qué tipos de cables se recomiendan para diferentes aplicaciones de control CNC?

La selección del cable depende de la aplicación específica y las condiciones ambientales. Los circuitos de potencia normalmente requieren cableado para edificios tipo THHN o similar para instalaciones fijas, mientras que las aplicaciones flexibles pueden requerir cables portátiles tipo SO u otros similares. Los circuitos de control suelen utilizar cables apantallados trenzados para señales analógicas y cables de comunicación especializados para redes digitales. Factores ambientales como temperatura, exposición a productos químicos y requisitos de flexibilidad influyen en la selección del tipo de cable adecuado para cada aplicación.

¿Con qué frecuencia se debe inspeccionar y mantener el cableado del panel de control CNC?

La frecuencia de inspección depende del entorno operativo y de la criticidad del sistema, pero la mayoría de las aplicaciones industriales se benefician de inspecciones visuales trimestrales y pruebas eléctricas completas anuales. Los entornos con alta vibración o condiciones severas pueden requerir inspecciones más frecuentes, mientras que los entornos limpios pueden permitir intervalos más largos entre inspecciones detalladas. Las inspecciones mediante imágenes térmicas deben realizarse anualmente para identificar posibles problemas en las conexiones, y cualquier signo de sobrecalentamiento, corrosión o daño físico debe abordarse inmediatamente, independientemente del intervalo programado de mantenimiento.

Tabla de Contenido

- Principios fundamentales de diseño

- Técnicas de Integración de Componentes

- Mejores prácticas de instalación

- Mantenimiento y Solución de Problemas

-

Preguntas frecuentes

- ¿Cuáles son las consideraciones de seguridad más importantes al instalar cableado en paneles de control CNC?

- ¿Cómo evito la interferencia electromagnética en los sistemas de control CNC?

- ¿Qué tipos de cables se recomiendan para diferentes aplicaciones de control CNC?

- ¿Con qué frecuencia se debe inspeccionar y mantener el cableado del panel de control CNC?