Die ordnungsgemäße Verkabelung von CNC-Steuerungspaneelen bildet das Rückgrat zuverlässiger industrieller Automatisierungssysteme. Moderne Fertigungsumgebungen erfordern eine präzise Steuerung von Bearbeitungsvorgängen, und die elektrische Infrastruktur, die diese Systeme unterstützt, muss mit äußerster Sorgfalt geplant werden. Das Verständnis der grundlegenden Prinzipien der Verkabelung von CNC-Steuerungspaneelen gewährleistet optimale Leistung, Sicherheitskonformität sowie langfristige Betriebssicherheit in anspruchsvollen industriellen Anwendungen.

Die Komplexität moderner CNC-Systeme erfordert systematische Ansätze für die elektrische Konstruktion und Umsetzung. Von der Energieverteilung bis zur Signalweiterleitung trägt jeder Aspekt der Verkabelungsinfrastruktur zur Gesamtleistung des Systems bei. Hersteller setzen zunehmend auf anspruchsvolle Steuerungsarchitekturen, die mehrere Teilsysteme integrieren, wodurch korrekte Verkabelungspraktiken wichtiger denn je sind.

Die professionelle Umsetzung der Schaltschrankverkabelung wirkt sich direkt auf die Produktionseffizienz, den Wartungsaufwand und die Betriebssicherheit aus. Unternehmen, die in ordnungsgemäße Praktiken der elektrischen Planung investieren, verzeichnen in der Regel weniger ungeplante Ausfallzeiten, kürzere Fehlersuchzeiten und eine verbesserte Gesamteffektivität der Anlagen. Die anfängliche Investition in qualitativ hochwertige Verkabelungspraktiken amortisiert sich über die gesamte Lebensdauer der Ausrüstung hinweg.

Grundlegende Gestaltungsprinzipien

Architektur der Stromverteilung

Die effektive Stromverteilung in CNC-Schalttafeln beginnt mit dem Verständnis der verschiedenen Spannungspegel, die von den unterschiedlichen Systemkomponenten benötigt werden. Primäre Stromkreise arbeiten typischerweise mit höheren Spannungen für Motorantriebe und die Hauptsystemversorgung, während Steuerungskreise niedrigere Spannungen für logische Operationen und Sensorenschnittstellen benötigen. Eine ordnungsgemäße Trennung dieser Spannungspegel verhindert Störungen und gewährleistet einen zuverlässigen Betrieb aller Systemfunktionen.

Die Auswahl geeigneter Leistungsschalter, Sicherungen und Trennschalter stellt einen entscheidenden Aspekt des Designs der Stromverteilung dar. Diese Schutzeinrichtungen müssen korrekt dimensioniert sein, um ausreichenden Schutz zu bieten und gleichzeitig den normalen Betrieb der angeschlossenen Geräte zu ermöglichen. Eine koordinierte Abstimmung zwischen den verschiedenen Schutzebenen stellt sicher, dass Störungen auf der jeweils richtigen Ebene abgeschaltet werden, ohne unnötige, systemweite Abschaltungen zu verursachen.

Erdungssysteme in Schaltschränken erfordern eine sorgfältige Planung, um sowohl Sicherheit als auch Signalintegrität zu gewährleisten. Ein gut durchdachtes Erdungskonzept bietet mehrere Wege für Fehlerströme und minimiert gleichzeitig Erdungsschleifen, die Störungen in empfindlichen Steuerkreisen verursachen können. Die Integration von Geräteerdung, Signalerdung und Abschirmstrategien schafft ein stabiles elektrisches Umfeld für präzise Steuerungsaufgaben.

Strategien zur Signalweiterleitung

Die Weiterleitung von Steuersignalen erfordert eine sorgfältige Trennung von Leistungskreisen, um elektromagnetische Störungen zu vermeiden, die den Systembetrieb beeinträchtigen könnten. Physikalische Trennung durch dedizierte Kabeltrassen, Leitungen oder Schaltschrankabschnitte trägt dazu bei, die Signalintegrität im gesamten System aufrechtzuerhalten. Der Einsatz abgeschirmter Kabel für empfindliche analoge Signale bietet zusätzlichen Schutz gegen externe Störquellen.

Digitale Kommunikationsnetzwerke innerhalb von CNC-Systemen erfordern besondere Überlegungen hinsichtlich der Auswahl und Verlegung von Kabeln. Hochgeschwindigkeits-Kommunikationsprotokolle, die in modernen Automatisierungssystemen verwendet werden, sind empfindlich gegenüber der Kabelqualität, der Abschlusspraxis und der elektromagnetischen Umgebung. Eine ordnungsgemäße Implementierung dieser Netzwerke gewährleistet eine zuverlässige Datenübertragung zwischen Steuerungskomponenten und reduziert Kommunikationsfehler, die die Systemleistung beeinträchtigen können.

Not-Aus-Schaltkreise stellen ein kritisches Sicherheitssystem dar, das unabhängige Verdrahtungspfade und sicherheitsgerichtete Konstruktionsprinzipien erfordert. Diese Schaltkreise müssen auch bei Fehlerbedingungen funktionsfähig bleiben und so ausgelegt sein, dass sie im aktiven Zustand die Energiezufuhr zu gefährlichen Systemkomponenten unterbrechen. Die Verdrahtung von Not-Aus-Systemen folgt strengen Sicherheitsnormen und erfordert regelmäßige Prüfungen, um deren fortwährende Wirksamkeit sicherzustellen.

Techniken zur Komponentenintegration

PLC- und Steuerungsanschlüsse

Moderne CNC-Systeme sind stark auf speicherprogrammierbare Steuerungen und spezialisierte Bewegungssteuerungen angewiesen, die präzise Verdrahtungsanschlüsse erfordern. Diese Geräte verfügen typischerweise über mehrere Ein- und Ausgangsmodule, die mit Feldgeräten im gesamten Maschinensystem kommunizieren. Richtige Anschlusstechniken und Kabelmanagementpraktiken gewährleisten zuverlässige Verbindungen, die den Vibrationen und Umweltbedingungen standhalten können, wie sie in Produktionsumgebungen üblich sind.

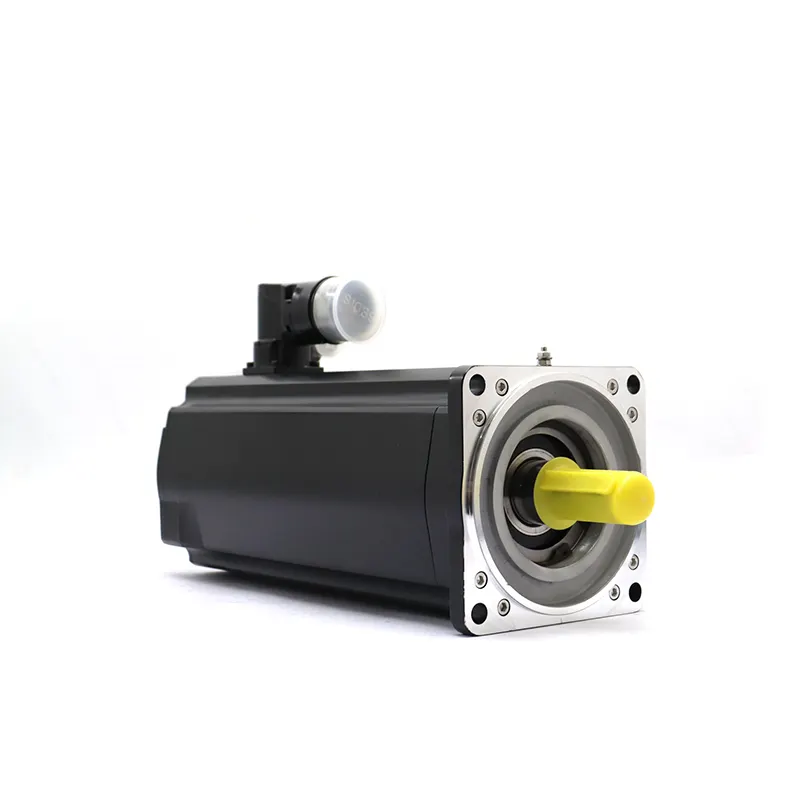

Die Integration von Servoantrieben und Schrittmotorreglern erfordert besondere Sorgfalt bei der Verdrahtung von Strom- und Signalschaltungen. Starkstromführende Motorleitungen müssen korrekt dimensioniert und geschützt sein, während Rückmeldesignale der Geber abschirmende Kabel benötigen, um die Positionsgenauigkeit aufrechtzuerhalten. Die Abstimmung zwischen Leistungselektronik und Steuerungssystemen erfordert systematische Verdrahtungsansätze, die sowohl elektrische als auch mechanische Anforderungen berücksichtigen.

Eingangs-/Ausgangserweiterungsmodul erweitern die Fähigkeiten zentraler Steuerungssysteme, führen jedoch zusätzliche Verdrahtungskomplexität ein. Diese Module verbinden sich in der Regel über standardisierte Kommunikationsprotokolle, die spezielle Kabeltypen und Abschlussverfahren erfordern. Das Verständnis der Anforderungen verschiedener I/O-Technologien stellt eine zuverlässige Erweiterung der Systemfunktionen sicher, ohne die Gesamtleistung zu beeinträchtigen.

Implementierung des Sicherheitssystems

Sicherheitsbewertete Komponenten innerhalb CNC-Bedieneinheiten-Verdrahtung systeme erfordern spezialisierte Verdrahtungspraktiken, die das Sicherheitsintegritätsniveau während des gesamten Systemlebenszyklus aufrechterhalten. Diese Komponenten weisen oft redundante Schaltkreise, Diagnosefähigkeiten und spezifische Anschlussanforderungen auf, die genau eingehalten werden müssen, um die Sicherheitszertifizierung zu bewahren. Die Dokumentation und Prüfung von Sicherheitsschaltungen erfordert eine strengere Vorgehensweise im Vergleich zu Standardsteuerschaltungen.

Lichtvorhänge, Sicherheitsschalter und andere Schutzeinrichtungen werden über dedizierte Verdrahtungsnetze in das gesamte Sicherheitssystem integriert. Diese Geräte verfügen typischerweise über mehrere Ausgänge, die sowohl Sicherheits- als auch Diagnoseinformationen an das Steuerungssystem liefern. Eine ordnungsgemäße Verdrahtung dieser Geräte gewährleistet, dass die Sicherheitsfunktionen zuverlässig arbeiten und gleichzeitig nützliche Diagnosedaten für Wartungsmaßnahmen bereitgestellt werden.

Sicherheitsrelaismodule und konfigurierbare Sicherheitssteuerungen erfordern eine sorgfältige Verdrahtung, um ihre Sicherheitsbewertung und Funktionalität aufrechtzuerhalten. Diese Geräte verfügen häufig über abnehmbare Anschlussklemmen und Diagnoseanzeigen, die bei der Fehlersuche und Wartung unterstützen. Die Integration dieser Komponenten in das Gesamtsteuerungssystem setzt ein Verständnis sowohl der Sicherheitsanforderungen als auch der funktionalen Spezifikationen voraus.

Beste Anlagenpraktiken

Kabelmanagement-Systeme

Ein professionelles Kabelmanagement in Schaltschränken verbessert sowohl die Funktionalität als auch die Wartbarkeit von CNC-Systemen. Strukturierte Ansätze zur Kabelverlegung reduzieren Verkabelungsstaus, verbessern die Luftzirkulation und erleichtern zukünftige Änderungen oder Fehlersuche. Der Einsatz von Kabeltrassen, Leitkanälen und flexiblen Kabelschutzschläuchen schafft geordnete Wege für verschiedene Kabeltypen und gewährleistet gleichzeitig eine ordnungsgemäße Trennung zwischen Strom- und Steuerkreisen.

Beschriftungssysteme für Kabel und Anschlusspunkte erhöhen die Wartbarkeit komplexer Schaltschränke erheblich. Systematische Beschriftungsmethoden, die mit der Systemdokumentation korrelieren, ermöglichen es Technikern, Schaltkreise während der Fehlersuche oder bei Modifikationen schnell zu identifizieren. Moderne Beschriftungstechnologien bieten dauerhafte Kennzeichnungen, die den in der Industrie üblichen Umweltbedingungen standhalten.

Die Zugentlastung und mechanische Schutzmaßnahme für Kabel, die in Schaltschränke hinein- und herausgeführt werden, verhindert Beschädigungen durch Vibration, Bewegung und Umwelteinflüsse. Eine sachgemäße Auswahl und Installation von Kabelverschraubungen, flexiblen Leitungen und Zugentlastungseinrichtungen schützt die elektrischen Verbindungen und erhält die Integrität der Gehäuse von Schaltschränken aufrecht. Diese mechanischen Aspekte sind besonders wichtig bei Anwendungen, bei denen Schränke Vibrationen oder Bewegungen ausgesetzt sein können.

Prüf- und Inbetriebnahmeverfahren

Systematische Prüfverfahren während der Inbetriebnahme von Schaltschränken stellen sicher, dass die Verdrahtungsanlagen den Konstruktionsvorgaben und Sicherheitsanforderungen entsprechen. Zu diesen Verfahren gehören typischerweise Durchgangsprüfungen, Messungen des Isolationswiderstands sowie die funktionelle Überprüfung aller Stromkreise. Die Dokumentation der Prüfergebnisse liefert eine Grundlage für zukünftige Wartungsarbeiten und hilft dabei, mögliche Probleme zu erkennen, bevor sie den Systembetrieb beeinträchtigen.

Inbetriebnahmetätigkeiten erstrecken sich über grundlegende elektrische Prüfungen hinaus und umfassen die Überprüfung von Kommunikationsnetzwerken, Sicherheitssystemen und integrierter Funktionalität. Diese umfassenden Tests stellen sicher, dass alle Systemkomponenten wie vorgesehen zusammenarbeiten und die Sicherheitssysteme angemessen auf verschiedene Fehlerzustände reagieren. Der systematische Ansatz bei der Inbetriebnahme reduziert die Wahrscheinlichkeit von Problemen während des Produktionsbetriebs.

Die Leistungsvalidierung während der Inbetriebnahme umfasst die Prüfung von Systemreaktionszeiten, der Genauigkeit von Positioniersystemen sowie der Gesamtkoordination zwischen verschiedenen Untersystemen. Diese Tests bestätigen, dass die Verkabelungsinfrastruktur die vorgesehene Systemleistung unterstützt, und identifizieren mögliche Einschränkungen, die den Produktionsbetrieb beeinträchtigen könnten. Die Dokumentation der Leistungsmerkmale liefert wertvolle Informationen für laufende Optimierungsmaßnahmen.

Wartung und Fehlersuche

Präventive Wartungsstrategien

Regelmäßige Inspektionen der Verdrahtungsanschlüsse helfen dabei, potenzielle Probleme zu erkennen, bevor sie Systemausfälle verursachen. Bei diesen Inspektionen liegt der Schwerpunkt typischerweise auf der Festigkeit der Anschlüsse, dem Zustand der Kabel sowie Anzeichen von Überhitzung oder Korrosion. Mithilfe von Wärmebildverfahren können heiße Stellen identifiziert werden, die auf lockere Verbindungen oder überlastete Stromkreise hinweisen, wodurch eine proaktive Wartung ermöglicht wird, die unerwartete Ausfallzeiten verhindert.

Umwelteinflüsse innerhalb von Schaltschränken können im Laufe der Zeit die Verdrahtungskomponenten und -verbindungen schrittweise beeinträchtigen. Staubeinlagerungen, Temperaturschwankungen und Feuchtigkeitsänderungen tragen alle zur Alterung elektrischer Bauteile bei. Regelmäßige Reinigung und Umweltüberwachung helfen, optimale Bedingungen für einen zuverlässigen Betrieb der Verdrahtungssysteme in Schaltschränken aufrechtzuerhalten.

Die Pflege der Dokumentation stellt sicher, dass Schaltpläne und Systeminformationen aktuell bleiben, während Änderungen an Steuerungssystemen vorgenommen werden. Veraltete Dokumentation erhöht die Fehlersuchzeit erheblich und birgt Sicherheitsrisiken während Wartungsarbeiten. Systematische Ansätze zum Dokumentationsmanagement helfen dabei, genaue Aufzeichnungen über den gesamten Lebenszyklus des Systems hinweg aufrechtzuerhalten.

Diagnoseverfahren

Moderne Diagnosetools verbessern die Fähigkeit, komplexe Verkabelungssysteme von CNC-Steuerungspaneelen zu analysieren. Digitale Multimeter, Oszilloskope und spezialisierte Kommunikationsanalysatoren liefern detaillierte Informationen zum Systembetrieb und können schnell die Ursache von Problemen identifizieren. Das Verständnis für den effektiven Einsatz dieser Werkzeuge verkürzt die Fehlersuchzeit und verbessert die Genauigkeit bei der Fehlerdiagnose.

Die Diagnose von Kommunikationsnetzwerken erfordert spezielles Wissen und Werkzeuge, um Probleme in Hochgeschwindigkeits-Digital-Systemen zu identifizieren. Netzwerkanalysatoren und protokollspezifische Diagnosetools können Kommunikationsfehler, Timing-Probleme und Netzwerküberlastungen erkennen, die die Systemleistung beeinträchtigen können. Diese Diagnosefähigkeiten gewinnen zunehmend an Bedeutung, da Systeme stärker miteinander vernetzt sind und stärker auf digitale Kommunikation angewiesen sind.

Systematische Fehlersuchverfahren helfen Technikern dabei, drahtgebundene Probleme in CNC-Steuerungssystemen effizient zu identifizieren und zu beheben. Diese Verfahren beginnen typischerweise mit der Überprüfung der Systemdokumentation und kürzlich vorgenommener Änderungen und schreiten dann zur systematischen Prüfung verschiedener Systemkomponenten fort. Der Einsatz von Diagnoseflussdiagrammen und Fehlersuchanleitungen trägt dazu bei, sicherzustellen, dass alle möglichen Ursachen während der Problemlösungsaktivitäten berücksichtigt werden.

FAQ

Welche sind die wichtigsten Sicherheitsaspekte beim Verkabeln von CNC-Steuerungspanelen

Sicherheitsaspekte bei der Verdrahtung von CNC-Bedienelementen umfassen ordnungsgemäße Erdungssysteme, die Implementierung von Not-Aus-Schaltungen und die Einhaltung elektrischer Vorschriften und Normen. Alle Stromkreise müssen durch entsprechend dimensionierte Überstromschutzeinrichtungen ordnungsgemäß geschützt sein, und sicherheitsgeratete Komponenten müssen gemäß den Herstellerspezifikationen verdrahtet werden, um ihre Sicherheitsintegritätsstufen aufrechtzuerhalten. Zudem müssen während Installations- und Wartungsarbeiten ordnungsgemäße Lockout-/Tagout-Verfahren eingehalten werden.

Wie kann ich elektromagnetische Störungen in CNC-Steuerungssystemen vermeiden

Um elektromagnetische Störungen zu vermeiden, sind eine sorgfältige Trennung von Leistungs- und Steuerungskreisen, der Einsatz abgeschirmter Kabel für empfindliche Signale sowie ordnungsgemäße Erdungstechniken erforderlich. Eine physische Trennung durch separate Kabeltrassen oder -rohre hilft, die Kopplung zwischen verschiedenen Schaltungstypen zu minimieren. Abgeschirmte Kabel sollten korrekt mit 360-Grad-Schirmverbindungen abgeschlossen werden, und Erdungssysteme müssen so ausgelegt sein, dass Erdungsschleifen minimiert werden, gleichzeitig aber eine wirksame Rauschunterdrückung gewährleistet ist.

Welche Kabeltypen werden für verschiedene CNC-Steuerungsanwendungen empfohlen

Die Kabelauswahl hängt von der spezifischen Anwendung und den Umgebungsbedingungen ab. Stromkreise erfordern typischerweise THHN oder ähnliche Installationsleitungen für feste Verlegung, während flexible Anwendungen SO oder ähnliche tragbare Kabeltypen benötigen können. Steuerkreise verwenden häufig geschirmte verdrillte Leitungspaare für analoge Signale und spezielle Kommunikationskabel für digitale Netzwerke. Umweltfaktoren wie Temperatur, chemische Einwirkung und Flexibilitätsanforderungen beeinflussen die Auswahl geeigneter Kabeltypen für bestimmte Anwendungen.

Wie oft sollte die Verkabelung der CNC-Steuerungstafel überprüft und gewartet werden

Die Inspektionshäufigkeit hängt von der Betriebsumgebung und der Systemkritikalität ab, doch die meisten industriellen Anwendungen profitieren von vierteljährlichen Sichtprüfungen und jährlichen umfassenden elektrischen Prüfungen. Umgebungen mit hoher Vibration oder rauen Bedingungen erfordern möglicherweise häufigere Inspektionen, während saubere Umgebungen längere Intervalle zwischen detaillierten Inspektionen zulassen können. Thermografie-Untersuchungen sollten jährlich durchgeführt werden, um potenzielle Verbindungsprobleme zu erkennen, und alle Anzeichen von Überhitzung, Korrosion oder mechanischem Schaden sollten unverzüglich behoben werden, unabhängig vom geplanten Wartungsintervall.

Inhaltsverzeichnis

- Grundlegende Gestaltungsprinzipien

- Techniken zur Komponentenintegration

- Beste Anlagenpraktiken

- Wartung und Fehlersuche

-

FAQ

- Welche sind die wichtigsten Sicherheitsaspekte beim Verkabeln von CNC-Steuerungspanelen

- Wie kann ich elektromagnetische Störungen in CNC-Steuerungssystemen vermeiden

- Welche Kabeltypen werden für verschiedene CNC-Steuerungsanwendungen empfohlen

- Wie oft sollte die Verkabelung der CNC-Steuerungstafel überprüft und gewartet werden